Inhaltsübersicht

Bei der Auftragskommissionierung, die oft auch als Lagerkommissionierung bezeichnet wird, werden Artikel aus dem Lagerbestand ausgewählt, um Kundenaufträge zu erfüllen.

Als eine der arbeitsintensivsten und kostenintensivsten Funktionen in der Lagerhaltung verbraucht sie 70 % der Gesamtzeit, ist für 60 % aller Aktivitäten verantwortlich und verursacht 55 % der Betriebskosten.

Zur Optimierung setzen innovative Unternehmen Strategien ein, die die Zeit und den Weg, den die Kommissionierer zum Auffinden und Abrufen der Produkte benötigen, minimieren und so die Produktivität steigern und Fehler reduzieren. Das Verständnis der verschiedenen Arten der Kommissionierung kann Ihnen dabei helfen, Ihre Abläufe zu optimieren, Kosten zu senken und die Gesamteffizienz erheblich zu steigern.

Arten der Kommissionierung im Lager

Diskrete Kommissionierung (Einzelauftragskommissionierung)

Bei der diskreten Kommissionierung führt ein Kommissionierer einen Auftrag nach dem anderen aus und entnimmt die Artikel mithilfe einer Kommissionierliste und eines Wagens oder einer Kiste von einem bestimmten Ort. Diese Methode ist einfach, kann aber aufgrund der langen Wegezeit weniger effizient sein.

Vorteile:

- Einfach zu implementieren und zu verwalten

- Minimiert das Risiko von Bestellfehlern

Herausforderungen:

- Hohe Reisezeiten, die zu Ineffizienzen führen

- Nicht ideal für hohe Stückzahlen

Cluster-Kommissionierung

VeloceUnser automatisierter, geführter Shuttle-Roboter ermöglicht die Kommissionierung von Waren zur Person durch einen automatischen Ein- und Auslagerungsprozess. Mit einer Tragfähigkeit von 4-8 Kisten bewegt er sich mit einer Geschwindigkeit von 1m/s

Bei der Clusterkommissionierung werden mehrere Aufträge in einem einzigen Kommissionierlauf zusammengefasst, wobei der Schwerpunkt auf der Entnahme von Artikeln an gemeinsamen Orten liegt. Der Kommissionierer verwendet einen mehrstöckigen Wagen mit Behältern oder Kisten, die jeweils für einen anderen Auftrag stehen. Diese Methode, die auch als "Pick to Cart" bekannt ist, verkürzt die Fahrtzeit durch die gleichzeitige Bearbeitung mehrerer Aufträge.

Vorteile:

- Effizient für die Ausführung mehrerer Aufträge in einer Fahrt

- Reduziert die Fahrtzeit des Kommissionierers und erhöht den Durchsatz

Herausforderungen:

- Erfordert eine sorgfältige Organisation, um Auftragsverwechslungen zu vermeiden

- Weniger geeignet für Aufträge mit einer hohen Anzahl von SKUs

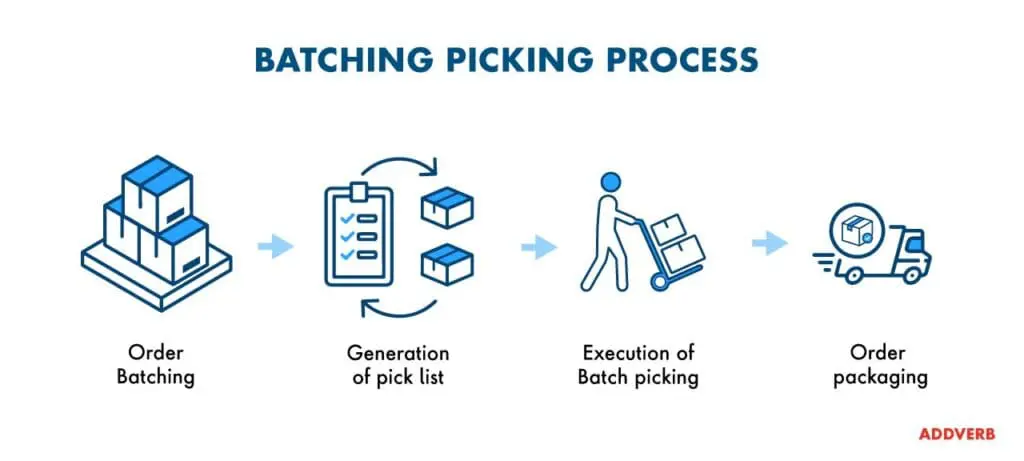

Batch-Kommissionierung

Bei der Batch-Kommissionierung wird eine Gruppe von Aufträgen gesammelt, indem jeweils eine SKU für mehrere Aufträge kommissioniert wird. Diese Methode minimiert wiederholte Fahrten zum selben Ort und ist daher ideal für Betriebe mit festgelegten Kommissionierfenstern.

Vorteile:

- Reduziert die Reisezeit und erhöht die Effizienz der Kommissionierung

- Ideal für die Bearbeitung mehrerer gleichartiger Aufträge

Herausforderungen:

- Erfordert Koordination und genaue Organisation der Chargen

- Weniger flexibel für Aufträge mit verschiedenen SKUs

LESEN SIE MEHR: Wie Batch-Kommissionierung die Auftragsabwicklung in der Lagerhaltung rationalisiert

Zone Picking

Bei der Zonenkommissionierung wird das Lager in Zonen unterteilt, wobei jede Zone einem bestimmten Kommissionierer zugewiesen wird. Die Aufträge werden innerhalb dieser Zonen bearbeitet, wobei die Auftragskiste bis zur Fertigstellung von Zone zu Zone wandert. Diese auch als "Pick and Pass" bekannte Methode ist in großen Lagern mit zahlreichen SKUs von Vorteil.

Vorteile:

- Erhöht die Vertrautheit der Kommissionierer mit bestimmten Zonen

- Reduziert die Fahrtzeit in großen Lagern

Herausforderungen:

- Komplexe Verwaltung und Planung, insbesondere bei hoher Nachfrage

- Mögliche Verzögerungen, wenn ein Auftrag sein geplantes Zeitfenster verpasst

Wave Picking

Bei der Wellenkommissionierung werden Aufträge in "Wellen" organisiert, die je nach Volumen und Versandplänen von einigen wenigen bis zu Hunderten reichen können. Der Kommissionierer sammelt die Produkte für mehrere Aufträge in einem Durchgang und sortiert sie später in einem Bereitstellungsbereich. Diese Methode ist in Umgebungen mit einer hohen SKU-Vielfalt beliebt, z. B. im E-Commerce.

Vorteile:

- Verbessert die Genauigkeit durch einen zweistufigen Kommissionierprozess

- Effiziente Handhabung großer Mengen verschiedener SKUs

Herausforderungen:

- Erfordert präzises Timing und Koordination

- Mögliche Verzögerungen, wenn die Wellen nicht effizient verwaltet werden

Automatisierte Kommissioniervorgänge

Klassifizierungsgrundlage Kommissioniersysteme

Ware-zur-Person

AddverbDie Goods-to-Person-Lösungen revolutionieren die Kommissionierung, indem sie die Abfrage und Lieferung von SKUs automatisieren. Dieses System kann die Kommissionierzeit um über 90 % reduzieren und die Genauigkeit erheblich verbessern, indem es manuelle Fehler eliminiert und den gesamten Prozess rationalisiert.

Vorteile:

- Drastische Zeitersparnis und verbesserte Kommissioniergenauigkeit

- Eliminiert manuelle Konsolidierungsfehler

Person-to-Goods

AddverbDie Person-to-Goods-Technologien, einschließlich Pick-by-Voice, Vision- und Lichtsysteme, leiten die Kommissionierer an, um die betriebliche Produktivität zu verbessern. Diese fortschrittlichen Tools in Verbindung mit dem Warehouse Control System von Addverboptimieren die Arbeit, indem sie die Aufgaben nach der Dringlichkeit der Aufträge priorisieren.

Vorteile:

- Erhöht die Effizienz und Genauigkeit bei der Kommissionierung

- Optimiert die Arbeitsverteilung und die Priorisierung von Aufgaben

Vorteile von automatisierten Kommissioniersystemen

- Gesteigerte Effizienz: Die Automatisierung rationalisiert den Kommissionierprozess und reduziert den Zeit- und Arbeitsaufwand für das Auffinden und Abrufen von Artikeln, was zu einer schnelleren Auftragserfüllung führt.

- Geringere Arbeitskosten: Die Automatisierung verringert die Abhängigkeit von manueller Arbeit, senkt die Kosten und ermöglicht es dem Personal, sich auf komplexere Aufgaben zu konzentrieren.

- Verbesserte Skalierbarkeit: Automatisierte Systeme können problemlos große Auftragsvolumina bewältigen und sich an eine steigende Nachfrage anpassen, ohne dass erhebliche Investitionen in zusätzliche Arbeitskräfte oder Räumlichkeiten erforderlich sind.

- Verbesserte Bestandsverwaltung: Echtzeitverfolgung und -berichterstattung verbessern die Bestandsgenauigkeit und helfen, Fehlbestände und Überbestände zu vermeiden.

- Mehr Sicherheit: Durch die Automatisierung müssen die Mitarbeiter weniger durch die Gänge navigieren, was das Risiko von Unfällen und Verletzungen im Zusammenhang mit der manuellen Kommissionierung minimiert.

- Schnellere Auftragsabwicklung: Optimierte Kommissionierwege und weniger manuelles Handling beschleunigen die Auftragsabwicklung und erhöhen die Kundenzufriedenheit.

Schlussfolgerung

The choice of order picking method depends on factors such as SKU characteristics, order profiles, resource constraints, and facility size. Each method offers distinct advantages, and integrating automated solutions can further enhance efficiency, accuracy, and overall warehouse performance.

FAQ

What is picking in a warehouse?

Order picking is the process of selecting items in a warehouse from inventory for the fulfillment of customer orders. This process is the most significant part of an order fulfillment cycle, either manual or automated. It aims to gather all selected items efficiently, pack them, and communicate them for shipping.

Many picking methods exist, including discrete, batch, and wave picking, depending on order volume types and the size of the warehouse. Streamlining the picking method increases efficiency, reduces errors, and guarantees a swifter execution of all orders.

What is the most efficient order-picking method?

The most efficient method depends on the specific warehouse operations. For high-volume environments, batch picking or automated picking often offer the best efficiency.

How does zone picking differ from wave picking?

Zone picking assigns pickers to specific areas, while wave picking organizes orders into waves, allowing for batch processing across zones based on priority.

Can order picking be fully automated?

Yes, with technologies like Automated Storage and Retrieval Systems (ASRS) and Autonomous Mobile Robots (AMRs), order picking can be fully automated, enhancing both speed and accuracy.

Why is pick-to-light popular in fast-paced environments?

Pick-to-light is popular because it reduces errors and speeds up the picking process by guiding workers with visual cues, making it ideal for fast-paced environments.

What role do AMRs play in order picking?

AMRs can be used in discrete picking for their flexibility and precision, making them suitable for low-volume, high-mix operations. They can also assist in batch and zone picking by transporting items within the warehouse.

Gegründet im Jahr 2016, Addverb bietet komplette Robotiklösungen für die Lager- und Industrieautomation an und ist durch seine weltweiten Niederlassungen stark vertreten. Das Unternehmen bietet eine Reihe von hausinternen Automatisierungsprodukten an, darunter autonome mobile Roboter, ASRS und Sortiertechnologien. Es bedient mehr als 350 Kunden, darunter bekannte Unternehmen wie Coca-Cola, Amazon und DHL.