Índice

La preparación de pedidos, a menudo denominada proceso de preparación de pedidos en almacén, consiste en seleccionar artículos del inventario de un almacén para satisfacer los pedidos de los clientes.

Al ser una de las funciones más laboriosas y costosas del almacenamiento, consume el 70% del tiempo total, impulsa el 60% de todas las actividades y representa el 55% de los costes operativos.

Para optimizar, las empresas innovadoras emplean estrategias que minimizan el tiempo y la distancia necesarios para que los preparadores localicen y recuperen los productos, aumentando así la productividad y reduciendo los errores. Dada su importancia, conocer los distintos tipos de preparación de pedidos puede ayudarle a optimizar las operaciones, reducir costes y aumentar significativamente la eficiencia global.

Tipos de picking en almacén

Picking discreto (picking de un solo pedido)

En el picking discreto, un preparador de pedidos completa un pedido cada vez, recuperando artículos de ubicaciones designadas mediante una lista de selección y un carro o caja. Este método es sencillo, pero puede ser menos eficiente debido al tiempo de desplazamiento.

Ventajas:

- Fácil de implantar y gestionar

- Minimiza el riesgo de errores en los pedidos

Desafíos:

- Elevado tiempo de desplazamiento, lo que genera ineficiencias

- No es ideal para operaciones de gran volumen

Selección de racimos

Veloce, nuestra lanzadera robotizada de guiado automático permite el picking de mercancías a personas mediante un proceso automático de almacenamiento y recuperación. Con una capacidad de carga de 4-8 cajas, se desplaza a una velocidad de 1 m/s.

La preparación de pedidos en agrupación consolida varios pedidos en una sola operación de picking, centrándose en la recuperación de artículos de ubicaciones comunes. El preparador utiliza un carro de varios niveles para transportar contenedores o cajas, cada uno de los cuales representa un pedido diferente. Este método, también conocido como "Pick to Cart", reduce el tiempo de desplazamiento al gestionar varios pedidos simultáneamente.

Ventajas:

- Eficaz para servir varios pedidos en un solo viaje

- Reduce el tiempo de desplazamiento de los recogedores, aumentando el rendimiento

Desafíos:

- Requiere una organización cuidadosa para evitar confusiones en los pedidos

- Menos adecuado para pedidos con un elevado número de referencias

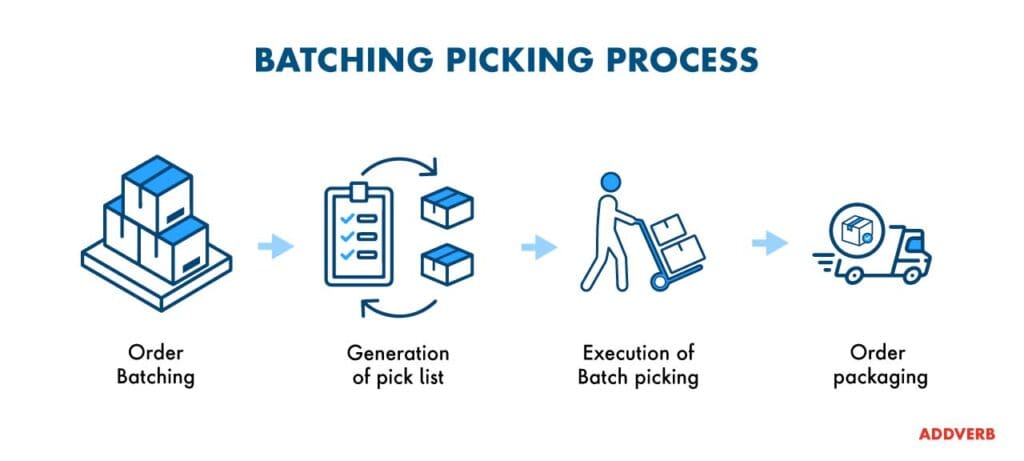

Recogida por lotes

La preparación de pedidos por lotes consiste en recoger un grupo de pedidos seleccionando una referencia a la vez en varios pedidos. Este método minimiza los viajes repetidos a la misma ubicación, por lo que es ideal para operaciones con ventanas de picking definidas.

Ventajas:

- Reduce el tiempo de desplazamiento y aumenta la eficacia de la recogida

- Ideal para gestionar varios pedidos similares

Desafíos:

- Requiere coordinación y una organización precisa de los lotes

- Menos flexible para pedidos con diversas referencias

LEA MÁS: Cómo la preparación de pedidos por lotes agiliza el cumplimiento de los pedidos en el almacén

Selección de zonas

La preparación de pedidos por zonas divide el almacén en zonas, asignando cada zona a un preparador específico. Los pedidos se procesan dentro de estas zonas, y la caja del pedido se desplaza de una zona a otra hasta su finalización. También conocido como "Pick and Pass", este método es ventajoso en grandes almacenes con numerosas referencias.

Ventajas:

- Aumenta la familiaridad del recolector con zonas específicas

- Reduce el tiempo de desplazamiento dentro de los grandes almacenes

Desafíos:

- Complejos de gestionar y programar, sobre todo cuando hay mucha demanda

- Posibles retrasos si un pedido no llega a la hora prevista

Recogida de olas

La preparación de pedidos por olas organiza los pedidos en "olas", que pueden ser de unos pocos a cientos, en función del volumen y los plazos de entrega. El preparador reúne los productos de varios pedidos en una sola operación y los clasifica posteriormente en una zona de preparación. Este método es popular en entornos con gran diversidad de SKU, como las operaciones de comercio electrónico.

Ventajas:

- Mejora la precisión con un proceso de picking en dos fases

- Eficaz para gestionar grandes volúmenes de diversas referencias

Desafíos:

- Requiere coordinación y sincronización precisas

- Posibles retrasos si las olas no se gestionan eficazmente

Procesos de picking automatizados

Base de clasificación Sistemas de picking

Mercancías a las personas

Addverbrevolucionan la preparación de pedidos automatizando la recuperación y entrega de referencias. Este sistema puede reducir el tiempo de picking en más de un 90% y mejorar significativamente la precisión, eliminando errores manuales y agilizando todo el proceso.

Ventajas:

- Reduce drásticamente el tiempo y mejora la precisión de picking

- Elimina los errores de consolidación manual

De persona a mercancía

AddverbLas tecnologías Person-to-Goods de , incluidos los sistemas de picking por voz, visión y luz, guían a los preparadores de pedidos para mejorar la productividad operativa. Estas herramientas avanzadas, combinadas con el sistema de control de almacenes de Addverb, optimizan la mano de obra priorizando las tareas en función de la urgencia de los pedidos.

Ventajas:

- Aumenta la eficacia y la precisión en la preparación de pedidos

- Optimiza la asignación de mano de obra y la priorización de tareas

Ventajas de los sistemas automatizados de preparación de pedidos

- Mayor eficacia: La automatización agiliza el proceso de picking, reduciendo el tiempo y el esfuerzo necesarios para localizar y recuperar los artículos, lo que agiliza el cumplimiento de los pedidos.

- Reducción de los costes laborales: La automatización disminuye la dependencia de la mano de obra, lo que reduce los costes y permite al personal centrarse en tareas más complejas.

- Mayor escalabilidad: Los sistemas automatizados pueden gestionar fácilmente grandes volúmenes de pedidos y adaptarse a una mayor demanda sin necesidad de realizar inversiones significativas en mano de obra o espacio adicionales.

- Mejor gestión del inventario: El seguimiento y los informes en tiempo real mejoran la precisión del inventario, lo que ayuda a evitar situaciones de falta de existencias y exceso de stock.

- Mayor seguridad: La automatización reduce la necesidad de que los trabajadores recorran pasillos, minimizando el riesgo de accidentes y lesiones asociados a la recogida manual.

- Procesamiento de pedidos más rápido: Las rutas de picking optimizadas y la reducción de la manipulación manual agilizan el procesamiento de pedidos, lo que aumenta la satisfacción del cliente.

Conclusión

La elección del método de preparación de pedidos depende de factores como las características de las SKU, los perfiles de los pedidos, las limitaciones de recursos y el tamaño de las instalaciones. Cada método ofrece ventajas distintas, y la integración de soluciones automatizadas puede mejorar aún más la eficiencia, la precisión y el rendimiento general del almacén.

PREGUNTAS FRECUENTES

¿Qué es el picking en un almacén?

La preparación de pedidos es el proceso de selección de artículos en un almacén a partir del inventario para el cumplimiento de los pedidos de los clientes. Este proceso es la parte más importante del ciclo de cumplimiento de un pedido, ya sea manual o automatizado. Su objetivo es reunir todos los artículos seleccionados de forma eficiente, empaquetarlos y comunicarlos para su envío.

Existen muchos métodos de picking, como el picking discreto, por lotes y por olas, en función de los tipos de volumen de pedidos y del tamaño del almacén. Racionalizar el método de picking aumenta la eficiencia, reduce los errores y garantiza una ejecución más rápida de todos los pedidos.

¿Cuál es el método de preparación de pedidos más eficaz?

El método más eficaz depende de las operaciones concretas del almacén. En entornos de gran volumen, el picking por lotes o el picking automatizado suelen ofrecer la mayor eficiencia.

¿En qué se diferencia la preparación de pedidos por zonas de la preparación de pedidos por olas?

La preparación de pedidos por zonas asigna a los preparadores de pedidos a áreas específicas, mientras que la preparación de pedidos por olas organiza los pedidos en olas, lo que permite el procesamiento por lotes en distintas zonas en función de la prioridad.

¿Puede automatizarse completamente la preparación de pedidos?

Sí, con tecnologías como los sistemas de almacenamiento y recuperación automatizados (ASRS) y los robots móviles autónomos (AMR), la preparación de pedidos puede automatizarse completamente, mejorando tanto la velocidad como la precisión.

¿Por qué es popular el pick-to-light en entornos de ritmo rápido?

El pick-to-light es popular porque reduce los errores y acelera el proceso de picking guiando a los trabajadores con señales visuales, lo que lo hace ideal para entornos de ritmo rápido.

¿Qué papel desempeñan los AMR en la preparación de pedidos?

Los AMR pueden utilizarse en la preparación de pedidos discretos por su flexibilidad y precisión, lo que los hace adecuados para operaciones de bajo volumen y alta mezcla. También pueden ayudar en la preparación de lotes y zonas transportando artículos dentro del almacén.

Fundada en 2016, Addverb ofrece soluciones completas de robótica para la automatización industrial y de almacenes, con una fuerte presencia global a través de sus filiales en todo el mundo. La empresa ofrece una gama de productos de automatización interna, incluidos robots móviles autónomos, ASRS y tecnologías de clasificación. Presta servicio a más de 350 clientes, entre los que se incluyen empresas de renombre como Coca-Cola, Amazon y DHL.