Inhaltsübersicht

Ein gut organisiertes, schlankes Lager kann mit der richtigen Automatisierung die Lagerkosten erheblich senken. Schlanke Fertigungslösungen sind in der Lage, Fertigungsprozesse zu verbessern und die Produktivität zu steigern. Durch die Steigerung der Effizienz, die Beseitigung von Fehlern und die Verbesserung der Kundenzufriedenheit kann außerdem sichergestellt werden, dass das richtige Produkt zur richtigen Zeit an den richtigen Kunden geliefert wird.

Darüber hinaus bietet eine schlanke Lagerverwaltung einen besseren Überblick über die Lagerabläufe und ermöglicht eine schnelle Entscheidungsfindung.

Was ist Lean Warehousing?

Lean Warehousing ist ein Lagerverwaltungssystem, bei dem Effizienz und Abfallreduzierung im Vordergrund stehen. Es folgt den Grundsätzen der schlanken Produktion, indem es Abfälle reduziert, Bestände verringert und die Effizienz verbessert. Es umfasst häufig Technologien wie automatische Lager- und Bereitstellungssysteme (AS/RS), Lagersteuerungssysteme(WCS) und Lagerverwaltungssysteme (WMS).

Die Grundprinzipien des Lean Warehousing

- Reduzierung der Verschwendung in Lagerprozessen

- Abbau unnötiger Bestände

- Steigerung der betrieblichen Effizienz

- Sicherstellung genauer und hochwertiger Daten

- Steigerung der Kundenzufriedenheit

Effizienz neu definieren: Die Bedeutung von Lean Warehousing

Die Lagerverwaltung ist von entscheidender Bedeutung, da sie den reibungslosen Fluss von Produkten und Materialien in und aus einem Lager gewährleistet. Sie umfasst Prozesse wie den Empfang, die Lagerung, die Auslagerung und die effiziente Verteilung von Waren. Eine effektive Lagerverwaltung hilft Unternehmen auch dabei, die richtige Menge an Beständen zu halten, um reibungslos arbeiten zu können.

Addverb implementiert Lösungen mit Lean-Prozessen, um beste, skalierbare Lösungen für Kunden und Partner zu schaffen. Kontaktieren Sie uns, um mehr zu erfahren.

Vorteile von Lean Warehousing

- Gesteigerte Effizienz: Der Schwerpunkt liegt auf der Reduzierung von Verschwendung und der Verbesserung von Prozessen. Dies wiederum senkt die Kosten und steigert die Qualität des Kundendienstes.

- Erhöhte Produktivität: Die Produktivität wird durch die Rationalisierung von Prozessen und die Verkürzung der Zeit, die für den Transport von Waren von einem Ort zum anderen benötigt wird, verbessert.

- Reduzierung des Lagerbestands: Es sorgt für niedrigere Lagerbestände, da nur die wichtigsten Artikel auf Lager sind und keine übermäßige Lagerung erforderlich ist.

- Verbesserte Qualität: Durch die genaue Überwachung und Verfolgung von Prozessen werden Fehler reduziert und die Qualität erhöht.

- Größere Agilität: Sie erhöht die Flexibilität der Lieferkette und ermöglicht schnellere Reaktionszeiten sowie eine effizientere Bestandsverwaltung.

- Erhöhte Sicherheit: Es reduziert Sicherheitsrisiken, indem es unnötige Materialhandhabung minimiert und die Prozesssicherheit verbessert.

- Abfallbeseitigung: Die Abfallreduzierung erfolgt durch die Verringerung der Anzahl der gelagerten Artikel, den Einsatz automatisierter Technologie zur effizienten Bestandsverfolgung und den Einsatz von Barcode- und RFID-Technologie, um die manuelle Dateneingabe zu reduzieren.

Definition der schlanken Produktion

Die schlanke Produktion ist ein Produktionssystem, dessen Schwerpunkt auf der Beseitigung von Verschwendung, der Steigerung der Effizienz und der Kostensenkung liegt. Es basiert auf den Grundsätzen des Toyota-Produktionssystems, das oft auch als "Just-in-Time"-Produktionsansatz bezeichnet wird.

Zu den Hauptaspekten der schlanken Produktion gehört die Verpflichtung zu

- Kontinuierliche Verbesserung: Kontinuierliche Verbesserung von Prozessen und Methoden zur Steigerung von Effizienz und Qualität.

- Verringerung der Bestände: Minimierung der Lagerbestände, um Lagerkosten zu sparen und die Reaktionsfähigkeit zu verbessern.

- Qualitätsverbesserung: Streben nach höheren Qualitätsstandards für Produkte und Prozesse.

- Kultivierung einer Kultur der kontinuierlichen Verbesserung: Verankerung einer Mentalität der ständigen Verbesserung in der gesamten Organisation.

Darüber hinaus geht es bei der schlanken Produktion um die Ermittlung und Beseitigung von Verschwendungsquellen wie Überproduktion und unnötige Bewegungen, die die Effizienz beeinträchtigen und die Kosten in die Höhe treiben können.

Wie sind Lean Manufacturing und Lean Warehousing miteinander verbunden?

Lean Manufacturing und Lean Warehousing haben ein gemeinsames Ziel: die Rationalisierung von Prozessen und die Reduzierung von Verschwendung:

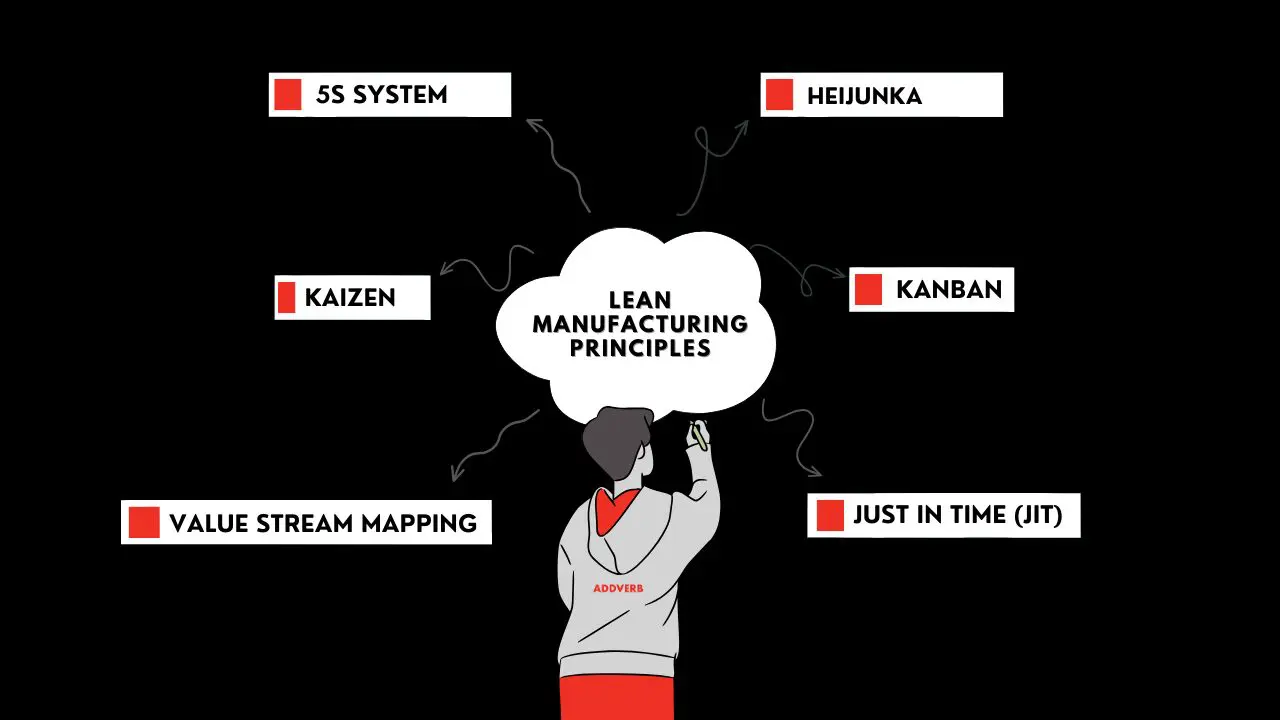

Zu den Prinzipien der schlanken Produktion gehören

- 5S-System: Organisation des Arbeitsbereichs für Effizienz und Sauberkeit

- Kaizen: Kontinuierliche Verbesserung zur schrittweisen Verbesserung von Prozessen

- Wertstrom-Mapping: Analyse und Optimierung des Material- und Informationsflusses

Beim Lean Warehousing liegt der Schwerpunkt auf der Senkung der Kosten und der Steigerung der Effizienz, wobei Prinzipien wie diese angewandt werden:

- Just in Time (JIT): Minimierung der Lagerbestände und Auffüllung der Bestände genau dann, wenn sie benötigt werden

- Kanban: Visuelle Anhaltspunkte zur Verwaltung von Beständen und Produktion

- Heijunka: Nivellierung der Produktion zur Aufrechterhaltung eines einheitlichen Arbeitsablaufs

Wie man mit Lean Warehousing bessere Ergebnisse erzielt

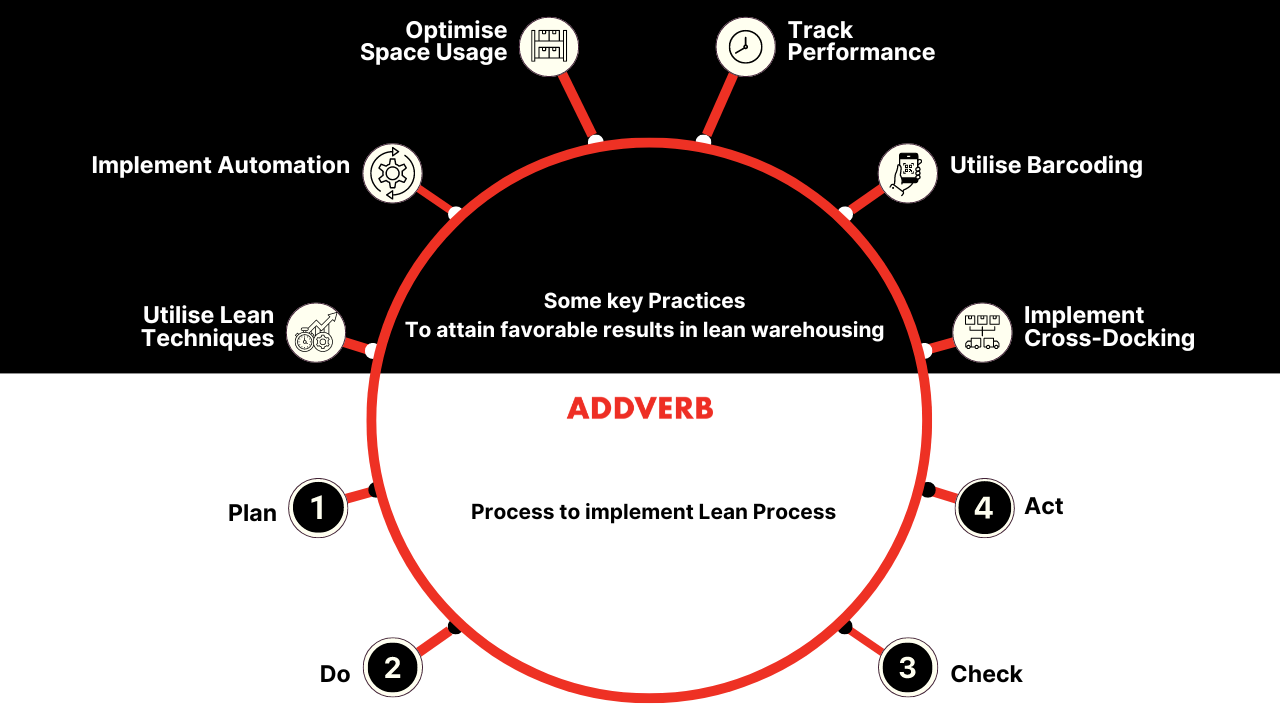

Um günstige Ergebnisse im Lean Warehousing zu erzielen, ist es entscheidend, die richtigen Praktiken anzuwenden. Lassen Sie uns einige Schlüsselpraktiken untersuchen:

Lean-Techniken anwenden: Lean-Tools wie 5S, Kaizen und Value Stream Mapping können Lagerabfälle identifizieren und beseitigen, Ineffizienzen aufdecken und Prozesse verbessern.

Automatisierung einführen: Die Automatisierung vereinfacht die Abläufe und verringert den Bedarf an manueller Arbeit. Automatisierte Systeme können Aufgaben wie Kommissionierung, Verpackung und Versand beschleunigen. Erfahren Sie hier mehr über diese Automatisierungslösungen und die Vorteile, die sie Ihrem Unternehmen bieten können.

Investieren Sie in Technologie: Technologie, wie z. B. Lagerverwaltungssysteme und automatisierte Kommissionierungslösungen, kann die Abläufe rationalisieren und die Effizienz steigern.

Optimieren Sie die Raumnutzung: Die Maximierung der Lagerfläche minimiert die Kosten und steigert die Effizienz. Nutzen Sie den Platz in der Vertikalen und in den Gängen effizient und setzen Sie schlanke Lagerlösungen ein.

Inventar neu bewerten: Regelmäßige Bestandsprüfungen und die Einführung eines Just-in-Time-Systems können die Lagerkosten senken.

Leistung verfolgen: Kontinuierliche Verbesserung ist entscheidend. Überwachen Sie Leistungskennzahlen wie Durchlaufzeiten und Durchsatz, um Bereiche mit Verbesserungsbedarf zu ermitteln.

Rationalisierung der Auftragsabwicklung: Die Vereinfachung der Auftragsabwicklung durch die Reduzierung von Arbeitsschritten, die Automatisierung von Aufgaben und die Optimierung des Layouts kann Kosten senken und die Kundenzufriedenheit verbessern.

Cross-Docking einführen: Bei dieser Praxis werden die Waren direkt von den eingehenden Lieferungen auf die ausgehenden Sendungen umgeladen, wodurch die Notwendigkeit der Lagerhaltung entfällt und die Effizienz verbessert wird.

Verwenden Sie die Strichkodierung: Barcodes ermöglichen eine effiziente Verfolgung des Bestands, verbessern die Genauigkeit und Geschwindigkeit der Bewegungen, senken die Arbeitskosten und verbessern die Transparenz in der Lieferkette.

Wege zur Identifizierung von Möglichkeiten zur Implementierung schlanker Automatisierung

Ungefähr 69,7 % der Hersteller verwenden verschiedene schlanke Praktiken. Einige dieser Lean-Methoden sind schwieriger zu implementieren als andere, aber alle erfordern zumindest einen moderaten Aufwand. Dennoch ist es wichtig, die erheblichen Vorteile, die sie im Wettbewerb bringen können, nicht zu ignorieren.

Die Investition in eine schlanke Automatisierung ist zwar mit Kosten verbunden, aber es ist wichtig zu wissen, dass es sich nicht um eine Universallösung handelt. Daher ist es wichtig, die spezifischen Bereiche in Ihrem Lager zu bestimmen, die den größten Nutzen bringen werden.

Sie können dies durch das PDCA-Modell erreichen, das aus vier verschiedenen Schritten besteht: Plan, Do, Check und Act. Dieses Modell bietet eine unkomplizierte und effiziente Methode zur Problemlösung und zum Veränderungsmanagement.

Lassen Sie uns untersuchen, wie Sie dieses Modell nutzen können, um Möglichkeiten für die Implementierung von Lean Automation zu identifizieren:

Schritt eins: Planung

Nehmen Sie sich zunächst die Zeit, die verbesserungsbedürftigen Bereiche in Ihrem Lager zu ermitteln und die am besten geeigneten Lösungen für diese Probleme zu bestimmen.

Wenn Ihr Lager zum Beispiel Probleme mit Kommissionierfehlern hat, sollten Sie in Softwarelösungen wie ein Lagerverwaltungssystem investieren.

Sobald Sie einen Plan ausgearbeitet haben, ist es an der Zeit, die nächste Phase einzuleiten: das Handeln.

Schritt zwei: Tun

Nachdem Sie nun die für eine schlanke Automatisierung geeigneten Lagerbereiche ermittelt haben, ist es an der Zeit, die von Ihnen gewählten Lösungen in die Tat umzusetzen. Bedenken Sie, dass es in dieser Phase zu Problemen kommen kann. Beginnen Sie daher mit einer begrenzten Umsetzung in einem kontrollierten Umfeld.

Sie können zum Beispiel damit beginnen, ein Bestandsverwaltungssystem in einem bestimmten Bereich Ihres Lagers einzuführen. Sie könnten zum Beispiel beschließen, die Lösung ein- oder zweimal pro Woche in Ihrem Kommissionierbereich zu testen, um ihre Wirksamkeit zu beurteilen.

Dritter Schritt: Überprüfen Sie

Dieser Schritt ist von entscheidender Bedeutung und darf nicht vernachlässigt werden. In der Evaluierungsphase müssen Sie die Umsetzung Ihres Plans bewerten, um seine Wirksamkeit zu bestimmen.

Wenn Sie eine deutliche Verringerung der Kommissionierfehler feststellen, ist dies ein Zeichen dafür, dass die Lösung wirksam ist und weitere Investitionen in größerem Umfang rechtfertigt. Bleiben die Kommissionierfehler jedoch auf demselben Niveau, kann dies ein Hinweis darauf sein, dass die von Ihnen eingeführte Art der Automatisierung möglicherweise nicht die richtige für Ihre Bedürfnisse ist.

Die Zusammenarbeit mit Ihrem Team ist in dieser Phase entscheidend. Bitten Sie um Feedback, um etwaige Probleme zu erkennen und festzustellen, ob die automatisierte Lösung den Betrieb verbessert hat.

Vierter Schritt: Handeln

In der letzten Phase entscheiden Sie, ob Sie in die automatisierte Lösung investieren oder alternative Möglichkeiten prüfen wollen. Wenn Sie sich für einen anderen Ansatz entscheiden, wiederholen Sie den Prozess. Diese sich wiederholende Methode ermöglicht es Ihrem Team, Lösungen zu ermitteln, zu testen und zu verbessern, so dass ein ständiger Kreislauf entsteht, der auf die Reduzierung von Verschwendung ausgerichtet ist.

Warum ist Automatisierung für die schlanke Produktion von Vorteil?

Fertigungsautomatisierung und Lean Manufacturing haben ein gemeinsames Ziel: Kundenzufriedenheit bei gleichzeitiger Kostenminimierung durch die Eliminierung von gering- oder nichtwertigen Tätigkeiten, die Verringerung von Verschwendung und die Gewährleistung einer gleichbleibenden Qualität. Die Kombination dieser beiden Ziele kann jedoch selbst für erfahrene Fertigungsexperten eine Herausforderung darstellen. Lassen Sie uns einige Vorteile erforschen, die die Synergien zwischen Automatisierung und schlanker Fertigung nutzbar machen.

Abfallvermeidung

Automatisierung ist eine großartige Möglichkeit, Verschwendung zu reduzieren. Gut eingestellte Maschinen stellen Teile genau her und können warnen, wenn etwas schief läuft. So werden Fehler und Nacharbeiten vermieden - beides wichtige Aspekte einer schlanken Produktion. Die Automatisierung ist besonders effizient bei Routineaufgaben, bei denen selbst geschulte Bediener nicht mit ihrer Präzision mithalten können. Außerdem verringert sie die Verschwendung von Arbeit in zweierlei Hinsicht:

- Viele automatisierte Maschinen können mehrere Aufgaben übernehmen, so dass kein Material umgelagert werden muss.

- Wenn eine Aufgabe erledigt ist, können automatisierte Maschinen die Materialien ins Lager oder zum nächsten Schritt bringen, ohne dass Menschen eingreifen müssen.

Internet der Dinge (IoT)

Die Verknüpfung von Geräten mit Unternehmenssystemen vereinfacht die Berichterstattung über den Produktionsstatus. Durch das IoT entfällt die manuelle Meldung von Aufgabenerfüllung, Ausschuss oder Materialverbrauch für Buchhaltungs- und Inventarsysteme. Dadurch können sich die Bediener auf wertvollere Aufgaben konzentrieren, um die Kundenanforderungen zu erfüllen.

Verbesserung der Genauigkeit

Die Verwaltung der Bestände ist in der Fertigung von entscheidender Bedeutung, kann aber auch ineffizient sein. Um Kunden effektiv bedienen zu können, ist eine präzise Bestandskontrolle unerlässlich. Eine Möglichkeit, dies zu erreichen, ist die Automatisierung der Kommissionierung und Lagerung von Artikeln. Die Automatisierung verringert das Risiko, dass Materialien verloren gehen oder verlegt werden, und sorgt für eine genaue Nachverfolgung, so dass die Verschwendung durch abgelaufene oder verdorbene Artikel minimiert wird.

Verbesserung der Sicherheit

Die Einführung der Lagerautomatisierung kann die Sicherheit der Mitarbeiter erhöhen, da die meisten Arbeitnehmer weniger Gründe haben werden, den Bereichdes automatischen Regalbediengeräts zu betreten oder durch das Lager zu gehen, außer zu Wartungszwecken. Folglich wird die Wahrscheinlichkeit von Stürzen in einem automatisierten Lager wahrscheinlich abnehmen.

Implementierung der schlanken Produktion mit Addverb

Addverb bietet eine breite Palette von Automatisierungslösungen, die in einer schlanken Fertigungsumgebung eingesetzt werden können. Unsere Automatisierungslösungen wurden entwickelt, um die Produktivität und Effizienz zu verbessern und gleichzeitig die Verschwendung in einer Vielzahl von Branchen zu verringern. Von der Materialhandhabung bis zur automatisierten Bestandsverwaltung kann Addverb maßgeschneiderte Lösungen für Ihre Anwendung und Ihr Produkt entwickeln. Möchten Sie mehr darüber erfahren, wie wir Ihre schlanken Produktions- und Lagerabläufe verbessern können? Nehmen Sie noch heute Kontakt auf!

Unterm Strich

Die Verschmelzung von schlanker Fertigung und Automatisierung ist eine transformative Kraft, die Ihren Betrieb zu neuen Höhen der Effizienz, Kosteneffizienz und Kundenzufriedenheit führen kann. Indem Sie die Prinzipien der Abfallreduzierung und der kontinuierlichen Verbesserung zusammen mit den richtigen technologischen Lösungen umsetzen, können Sie sicherstellen, dass Ihre Fertigungsprozesse schlank, effizient und auf Erfolg ausgerichtet sind.