Inhoudsopgave

Een goed georganiseerd lean magazijn kan de voorraadkosten aanzienlijk verlagen met behulp van de juiste automatisering. Lean manufacturing oplossingen hebben de kracht om productieprocessen te verbeteren en de productiviteit te verhogen. Door de efficiëntie te verhogen, fouten te elimineren en de klanttevredenheid te verbeteren, kan het er verder voor zorgen dat het juiste product op het juiste moment bij de juiste consument wordt afgeleverd.

Bovendien biedt lean warehouse management een betere zichtbaarheid van de magazijnactiviteiten, waardoor snelle besluitvorming mogelijk is.

Wat is Lean Warehousing?

Lean warehousing is een magazijnbeheersysteem dat prioriteit geeft aan efficiëntie en afvalvermindering. Het volgt de principes van 'lean manufacturing' door verspilling tegen te gaan, voorraden te verminderen en de efficiëntie te verbeteren. Het omvat vaak technologieën zoals automatische opslag- en zoeksystemen (AS/RS), magazijnbeheersystemen(WCS) en magazijnbeheersystemen (WMS).

De kernprincipes van lean Warehousing

- Afval verminderen in magazijnprocessen

- Snijden in onnodige inventaris

- Operationele efficiëntie verbeteren

- Zorgen voor nauwkeurige gegevens van hoge kwaliteit

- Klanttevredenheid verhogen

Efficiëntie herdefiniëren: Het belang van Lean Warehousing

Magazijnbeheer is van vitaal belang omdat het ervoor zorgt dat producten en materialen soepel in en uit een magazijn stromen. Het omvat processen zoals het efficiënt ontvangen, opslaan, ophalen en distribueren van goederen. Effectief magazijnbeheer helpt organisaties ook om de juiste hoeveelheid voorraad aan te houden om soepel te kunnen werken.

Addverb implementeert oplossingen met Lean-processen om de beste, schaalbare oplossingen voor klanten en partners te maken. Neem contact met ons op voor meer informatie.

Voordelen van lean warehousing

- Verbeterde efficiëntie: Het richt zich op afvalvermindering en procesverbetering. Dit verlaagt op zijn beurt de kosten en verhoogt de kwaliteit van de klantenservice.

- Hogere productiviteit: Het verbetert de productiviteit door processen te stroomlijnen en de tijd te verkorten die nodig is om goederen van het ene punt naar het andere te verplaatsen.

- Inventarisvermindering: Het handhaaft lagere voorraadniveaus door ervoor te zorgen dat alleen essentiële items worden opgeslagen, waardoor er geen overmatige opslag nodig is.

- Verbeterde kwaliteit: Het vermindert defecten en verhoogt de kwaliteit door processen nauwgezet te bewaken en te volgen.

- Grotere flexibiliteit: Het voegt flexibiliteit toe aan de toeleveringsketen en zorgt voor snellere reactietijden en efficiënter voorraadbeheer.

- Verbeterde veiligheid: Het vermindert de veiligheidsrisico's door onnodige materiaalhantering te minimaliseren en de procesveiligheid te verbeteren.

- Afval elimineren: Afval wordt verminderd door het aantal opgeslagen SKU's te verminderen, geautomatiseerde technologie te gebruiken voor het efficiënt bijhouden van voorraden en streepjescodes en RFID-technologie te gebruiken om handmatige gegevensinvoer te verminderen.

Lean productie definiëren

Lean manufacturing is een productiesysteem waarbij de nadruk ligt op het elimineren van verspilling, het verbeteren van de efficiëntie en het verlagen van de kosten. Het ontleent zijn principes aan het Toyota Productiesysteem, vaak aangeduid als de "Just in Time" productiebenadering.

Belangrijke aspecten van slank produceren zijn

- Continue verbetering: Voortdurend processen en methoden verbeteren om efficiëntie en kwaliteit te bevorderen.

- Inventarisvermindering: Voorraden op een minimaal niveau houden om te besparen op opslagkosten en de reactiesnelheid te verbeteren.

- Kwaliteitsverbetering: Streven naar hogere product- en proceskwaliteitsnormen.

- Een cultuur van voortdurende verbetering cultiveren: De hele organisatie doordringen van een mentaliteit van voortdurende verbetering.

Bovendien gaat lean manufacturing over het identificeren en elimineren van bronnen van verspilling, waaronder zaken als overproductie en onnodige verplaatsingen, die de efficiëntie kunnen belemmeren en de kosten kunnen opdrijven.

Hoe zijn Lean Manufacturing en Lean Warehousing met elkaar verbonden?

Lean manufacturing en lean warehousing hebben een gemeenschappelijk doel: het stroomlijnen van processen en het verminderen van verspilling, maar ze gebruiken verschillende lean principes om dit te bereiken:

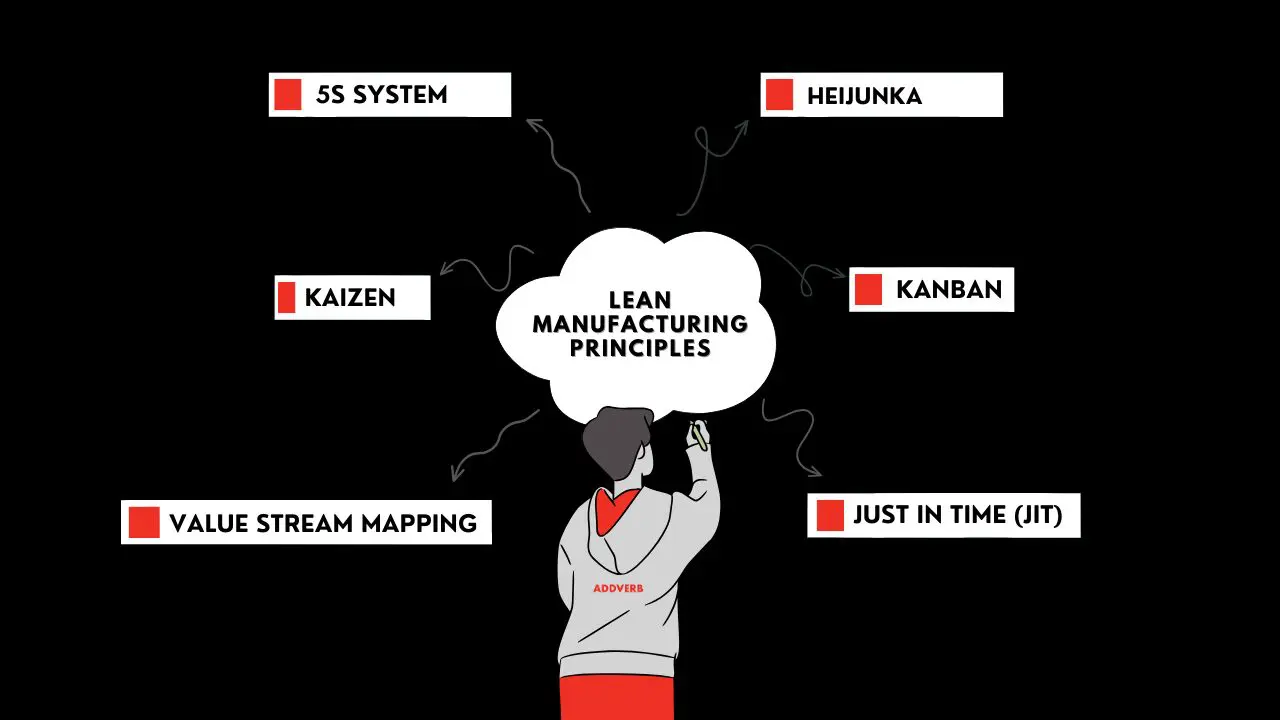

In Lean Manufacturing omvatten deze principes

- 5S-systeem: De werkruimte organiseren voor efficiëntie en netheid

- Kaizen: Continue verbetering om processen stapsgewijs te verbeteren

- Value Stream Mapping: De materiaal- en informatiestroom analyseren en optimaliseren

Bij Lean Warehousing verschuift de focus naar het verlagen van de kosten en het verbeteren van de efficiëntie met behulp van principes zoals:

- Just in Time (JIT): voorraadniveaus minimaliseren en voorraden precies aanvullen wanneer dat nodig is

- Kanban: Visuele hints gebruiken om voorraad en productie te beheren

- Heijunka: Productie nivelleren om een consistente workflow te behouden

Een beter resultaat bereiken met Lean Warehousing

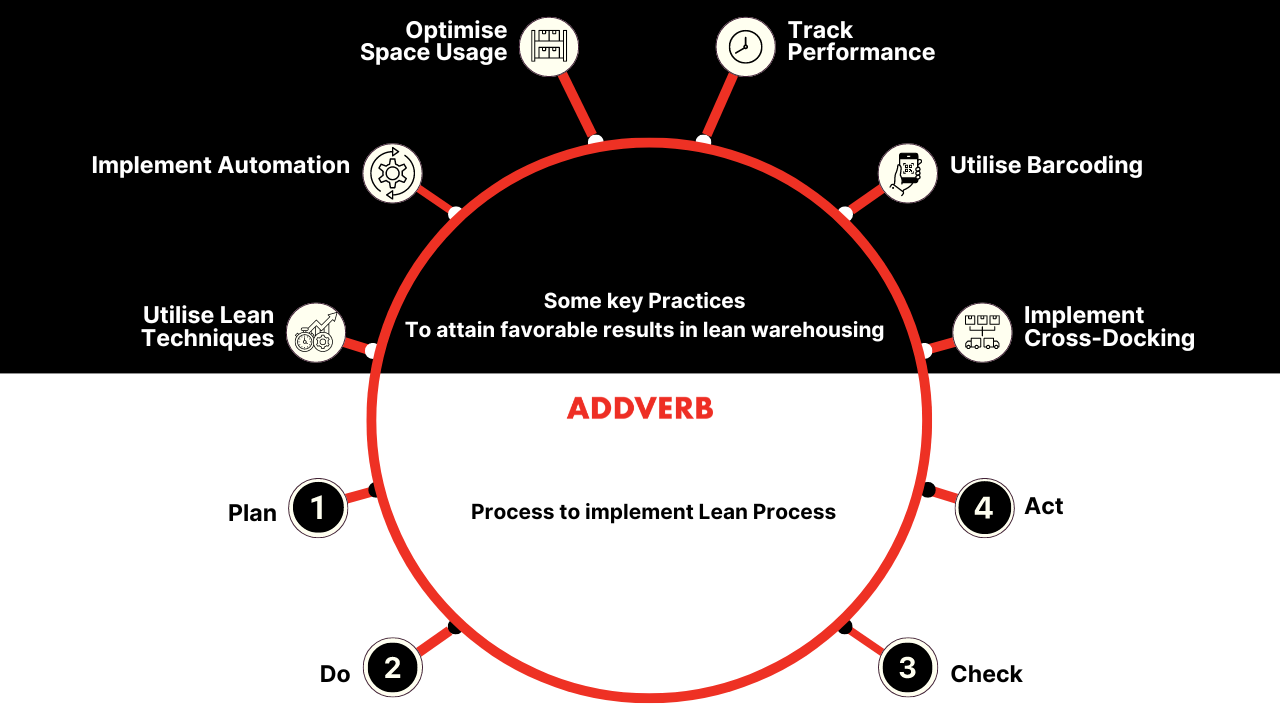

Om gunstige resultaten te behalen met lean warehousing, is het cruciaal om de juiste werkwijzen te implementeren. Laten we eens kijken naar enkele belangrijke praktijken:

Lean technieken gebruiken: Lean tools zoals 5S, Kaizen en Value Stream Mapping kunnen verspilling in het magazijn identificeren en elimineren, inefficiënties opsporen en processen verbeteren.

Automatisering implementeren: Automatisering vereenvoudigt activiteiten en vermindert de behoefte aan handmatige arbeid. Geautomatiseerde systemen kunnen taken zoals orderverzamelen, verpakken en verzenden versnellen. Lees hier meer over deze automatiseringsoplossingen en de voordelen die ze uw bedrijf kunnen bieden.

Investeer in technologie: Technologie, zoals magazijnbeheersystemen en geautomatiseerde orderverzameloplossingen, kunnen de werkzaamheden stroomlijnen en de efficiëntie verhogen.

Optimaal ruimtegebruik: Het maximaliseren van de magazijnruimte minimaliseert de kosten en verhoogt de efficiëntie. Maak efficiënt gebruik van verticale ruimte en ruimte in de gangpaden en implementeer slanke opslagoplossingen.

Inventaris opnieuw evalueren: Regelmatige inventarisatie en een Just-In-Time systeem kunnen de opslagkosten verlagen.

Prestaties bijhouden: Voortdurende verbetering is cruciaal. Controleer prestatiecijfers zoals doorlooptijden en doorvoer om gebieden te identificeren die voor verbetering vatbaar zijn.

Orderverwerking stroomlijnen: Het vereenvoudigen van orderverwerking door het aantal stappen te verminderen, taken te automatiseren en de lay-out te optimaliseren kan kosten besparen en de klanttevredenheid verbeteren.

Cross-Docking implementeren: Bij deze praktijk worden goederen rechtstreeks van inkomende leveringen naar uitgaande zendingen verplaatst, waardoor opslag overbodig wordt en de efficiëntie toeneemt.

Gebruik barcodes: Met streepjescodes wordt de voorraad efficiënt bijgehouden, waardoor de nauwkeurigheid en de verplaatsingssnelheid verbeteren en de arbeidskosten dalen terwijl de zichtbaarheid in de toeleveringsketen wordt verbeterd.

Manieren om mogelijkheden voor Lean Automation te identificeren

Ongeveer 69,7% van de fabrikanten gebruikt verschillende 'lean' werkwijzen. Sommige van deze lean methoden zijn lastiger te implementeren dan andere, maar ze vereisen allemaal op zijn minst een gemiddelde inspanning. Desondanks is het cruciaal om de aanzienlijke voordelen die ze kunnen opleveren in een concurrerend landschap niet te negeren.

Investeren in lean automation kan kosten met zich meebrengen, maar het is belangrijk om te weten dat het geen universele oplossing is. Daarom is het van cruciaal belang om de specifieke gebieden binnen uw magazijn aan te wijzen waar u het meeste profijt van zult hebben.

Je kunt dit bereiken door middel van het PDCA-model, dat bestaat uit vier verschillende stappen: Plan, Doe, Controleer en Handel. Dit model biedt een eenvoudige en efficiënte methode voor probleemoplossing en verandermanagement.

Laten we eens kijken hoe je dit model kunt gebruiken om mogelijkheden te identificeren voor het implementeren van lean automation:

Stap één: planning

Neem om te beginnen de tijd om gebieden binnen uw magazijn te identificeren die verbetering behoeven en bepaal de meest geschikte oplossingen om deze problemen aan te pakken.

Als je magazijn bijvoorbeeld te maken heeft met pickfouten, overweeg dan te investeren in softwareoplossingen zoals een voorraadbeheersysteem.

Zodra je een plan hebt geformuleerd, is het tijd om de volgende fase te starten: actie ondernemen.

Stap twee: doen

Nu u de magazijngebieden hebt geïdentificeerd die geschikt zijn voor lean automatisering, is het tijd om de gekozen oplossingen in actie te brengen. Houd er rekening mee dat er tijdens deze fase uitdagingen kunnen ontstaan, dus overweeg om te beginnen met een implementatie op beperkte schaal in een gecontroleerde omgeving.

U kunt bijvoorbeeld beginnen met het implementeren van een voorraadbeheersysteem in één specifiek deel van uw magazijn. U kunt bijvoorbeeld besluiten om de oplossing een of twee keer per week te testen in uw orderverzamelgebied om de effectiviteit te meten.

Stap drie: Controleer

Deze stap is cruciaal en mag niet over het hoofd worden gezien. In de evaluatiefase moet je de implementatie van je plan beoordelen om de effectiviteit ervan te bepalen.

Als u een significante vermindering in pickfouten vaststelt, is het duidelijk dat de oplossing effectief is en verdere investeringen op grotere schaal kan rechtvaardigen. Als het aantal fouten bij het orderverzamelen echter op hetzelfde niveau blijft, kan dit erop wijzen dat het type automatisering dat u hebt geïntroduceerd niet geschikt is voor uw behoeften.

Tijdens deze fase is samenwerking met je team van vitaal belang. Vraag om feedback om eventuele problemen te identificeren en vast te stellen of de geautomatiseerde oplossing de activiteiten heeft verbeterd.

Stap Vier: Act

Beslis in de laatste fase of je in de geautomatiseerde oplossing investeert of alternatieve opties onderzoekt. Als je voor een andere aanpak kiest, herhaal je het proces. Deze herhalingsmethode stelt je team in staat om oplossingen te identificeren, te testen en te verbeteren, zodat er een voortdurende cyclus ontstaat die gericht is op het verminderen van verspilling.

Waarom automatisering gunstig is voor Lean Manufacturing?

Productieautomatisering en lean manufacturing hebben een gemeenschappelijk doel: klanten tevreden stellen en tegelijkertijd de kosten minimaliseren door te focussen op het elimineren van laagwaardige of niet-waardeerbare activiteiten, verspilling tegen te gaan en een consistente kwaliteit te garanderen. Maar zelfs voor ervaren productie-experts kan het een uitdaging zijn om deze twee te combineren. Laten we eens kijken naar een aantal voordelen die de synergie tussen automatisering en lean manufacturing benutten.

Afval verminderen

Automatisering is een geweldige manier om verspilling tegen te gaan. Goed ingestelde machines maken onderdelen nauwkeurig en kunnen waarschuwen als het niet goed gaat, waardoor fouten en de noodzaak voor nabewerking worden voorkomen - beide kritieke punten in lean manufacturing. Automatisering is vooral efficiënt voor routinetaken waarbij zelfs ervaren operators de precisie niet kunnen evenaren. Bovendien vermindert het verspilde inspanningen op twee manieren:

- Veel geautomatiseerde machines kunnen meerdere taken uitvoeren, zodat het niet nodig is om materialen te verplaatsen.

- Als een taak klaar is, kunnen geautomatiseerde machines materialen naar het magazijn of de volgende stap verplaatsen zonder dat er mensen aan te pas hoeven te komen.

Internet der dingen (IoT)

Het koppelen van apparatuur aan bedrijfssystemen vereenvoudigt het rapporteren van de productiestatus. IoT maakt handmatige rapportage van taakvoltooiing, uitval of materiaalgebruik voor boekhoud- en voorraadsystemen overbodig. Hierdoor kunnen operators zich concentreren op waardevollere taken om aan de eisen van de klant te voldoen.

Nauwkeurigheid verbeteren

Voorraadbeheer is van vitaal belang in de productie, maar toch kan het inefficiënt zijn. Om klanten effectief te bedienen, is nauwkeurig voorraadbeheer essentieel. Een manier om dit te bereiken is door het verzamelen en opslaan van items te automatiseren. Automatisering vermindert de kans op verlies of verkeerd plaatsen van materialen en zorgt voor nauwkeurige tracering, waardoor verspilling door verlopen of bedorven artikelen tot een minimum wordt beperkt.

Veiligheid verbeteren

De implementatie van magazijnautomatisering kan de veiligheid van werknemers vergroten, omdat de meeste werknemers minder redenen zullen hebben om de zone van het automatische opslag- en zoeksysteem(AS/RS) te betreden of door het magazijn te lopen, behalve voor onderhoudsdoeleinden. Bijgevolg zal de kans op valpartijen in een geautomatiseerd magazijn waarschijnlijk afnemen.

Lean Manufacturing implementeren met Addverb

Addverb biedt een breed scala aan automatiseringsoplossingen die kunnen worden gebruikt in een slanke productieomgeving. Onze automatiseringsoplossingen zijn ontworpen om de productiviteit en efficiëntie te verbeteren en tegelijkertijd verspilling te verminderen in een verscheidenheid aan industrieën. Van materiaalverwerking tot geautomatiseerd voorraadbeheer, Addverb kan oplossingen op maat maken voor uw toepassing en product. Wilt u meer weten over hoe wij uw lean manufacturing en magazijnactiviteiten kunnen verbeteren? Neem vandaag nog contact met ons op!

Conclusie

De fusie van lean manufacturing en automatisering is een transformerende kracht die uw activiteiten naar nieuwe hoogten van efficiëntie, kosteneffectiviteit en klanttevredenheid kan stuwen. Door de principes van afvalvermindering en voortdurende verbetering te omarmen, in combinatie met de juiste technologische oplossingen, kunt u ervoor zorgen dat uw productieprocessen lean en mean zijn en klaar voor succes.