Índice

Un almacén ajustado bien organizado puede reducir considerablemente los costes de inventario con el uso de la automatización adecuada. Las soluciones de fabricación ajustada tienen el poder de mejorar los procesos de fabricación y aumentar la productividad. Al aumentar la eficiencia, eliminar errores y mejorar la satisfacción del cliente, puede garantizar aún más que se entregue el producto adecuado al consumidor adecuado en el momento adecuado.

Además, la gestión ajustada de almacenes ofrece una mejor visibilidad de las operaciones de almacén, lo que permite tomar decisiones con rapidez.

¿Qué es el Lean Warehousing?

El "lean warehousing" constituye un sistema de gestión de almacenes que da prioridad a la eficiencia y la reducción de residuos. Sigue los principios de la fabricación ajustada mediante la reducción de los residuos, la disminución de las existencias y la mejora de la eficiencia. Suele incluir tecnologías como sistemas de almacenamiento y recuperación automatizados (AS/RS), sistemas de control de almacenes(WCS) y sistemas de gestión de almacenes (WMS).

Los principios básicos del lean Warehousing

- Reducción de residuos en los procesos de almacén

- Recorte de inventarios innecesarios

- Mejorar la eficacia operativa

- Garantizar datos precisos y de alta calidad

- Aumentar la satisfacción del cliente

Redefinir la eficiencia: La importancia del Lean Warehousing

La gestión de almacenes es vital porque garantiza que los productos y materiales fluyan sin problemas dentro y fuera de un almacén. Abarca procesos como la recepción, el almacenamiento, la recuperación y la distribución eficaz de mercancías. Una gestión eficaz de los almacenes también ayuda a las organizaciones a mantener la cantidad adecuada de existencias para funcionar sin problemas.

Addverb implementa soluciones con procesos Lean para ofrecer las mejores soluciones escalables a clientes y socios. Póngase en contacto con nosotros para obtener más información.

Ventajas del lean Warehousing

- Mejora de la eficiencia: Se centra en la reducción de residuos y la mejora de los procesos. Esto, a su vez, reduce los costes y mejora la calidad del servicio al cliente.

- Mayor productividad: Mejora la productividad al agilizar los procesos y reducir el tiempo que se tarda en trasladar las mercancías de un punto a otro.

- Reducción de inventarios: Mantiene niveles de inventario más bajos al garantizar que sólo se almacenan los artículos esenciales, eliminando la necesidad de un almacenamiento excesivo.

- Mejora de la calidad: Reduce los defectos y eleva la calidad mediante una estrecha supervisión y seguimiento de los procesos.

- Mayor agilidad: Añade flexibilidad a la cadena de suministro y facilita tiempos de respuesta más rápidos, así como una gestión más eficiente del inventario.

- Mayor seguridad: Reduce los riesgos de seguridad minimizando la manipulación innecesaria de materiales y mejorando la seguridad del proceso.

- Eliminación de residuos: Consigue reducir los residuos disminuyendo el número de SKU almacenadas, utilizando tecnología automatizada para un seguimiento eficaz del inventario y empleando tecnología de códigos de barras y RFID para reducir la introducción manual de datos.

Definición de la fabricación ajustada

La fabricación ajustada es un sistema de producción centrado en la eliminación de residuos, la mejora de la eficiencia y la reducción de costes. Inspira sus principios en el Sistema de Producción Toyota, a menudo conocido como el enfoque de producción "Just in Time".

Los aspectos clave de la fabricación ajustada incluyen el compromiso de

- Mejora continua: Mejorar constantemente los procesos y métodos para impulsar la eficiencia y la calidad.

- Reducción de inventarios: Mantener los inventarios en niveles mínimos para ahorrar en costes de almacenamiento y mejorar la capacidad de respuesta.

- Mejora de la calidad: Esforzarse por elevar los niveles de calidad de los productos y procesos.

- Cultivar una cultura de mejora continua: Inculcar una mentalidad de mejora continua en toda la organización.

Además, la fabricación ajustada consiste en identificar y eliminar las fuentes de residuos, incluidos problemas como la sobreproducción y los movimientos innecesarios, que pueden impedir la eficiencia y aumentar los costes.

¿Qué relación existe entre Lean Manufacturing y Lean Warehousing?

La fabricación ajust ada y el almacenamiento ajustado comparten el objetivo común de racionalizar los procesos y reducir los residuos, pero emplean principios ajustados distintos para lograrlo:

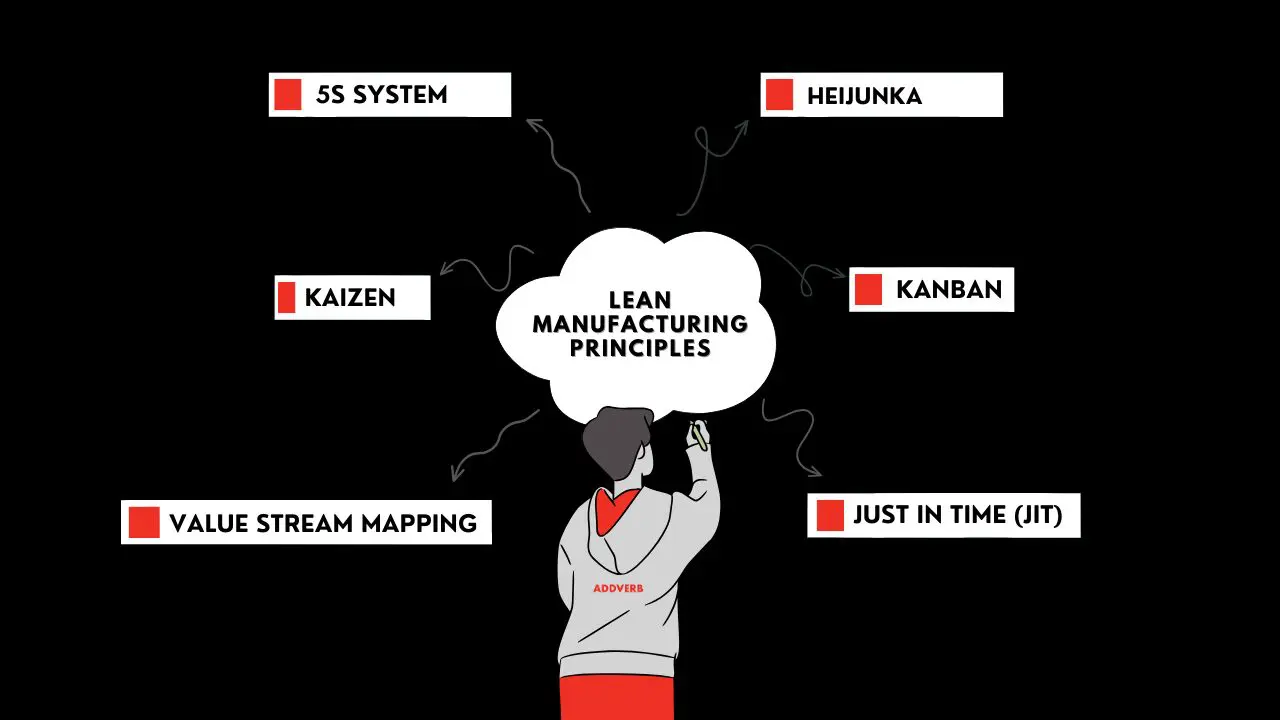

En la fabricación ajustada, estos principios incluyen

- Sistema 5S: Organizar el espacio de trabajo en aras de la eficacia y la limpieza.

- Kaizen: Mejora continua para mejorar los procesos de forma incremental

- Mapeo del flujo de valor: Análisis y optimización del flujo de materiales e información

En el Lean Warehousing, la atención se centra en la reducción de costes y la mejora de la eficiencia utilizando principios como:

- Justo a tiempo (JIT): minimizar los niveles de inventario y reponer las existencias con precisión cuando sea necesario.

- Kanban: El uso de señales visuales para gestionar el inventario y la producción

- Heijunka: Nivelación de la producción para mantener un flujo de trabajo coherente

Cómo lograr mejores resultados con el almacenamiento ajustado

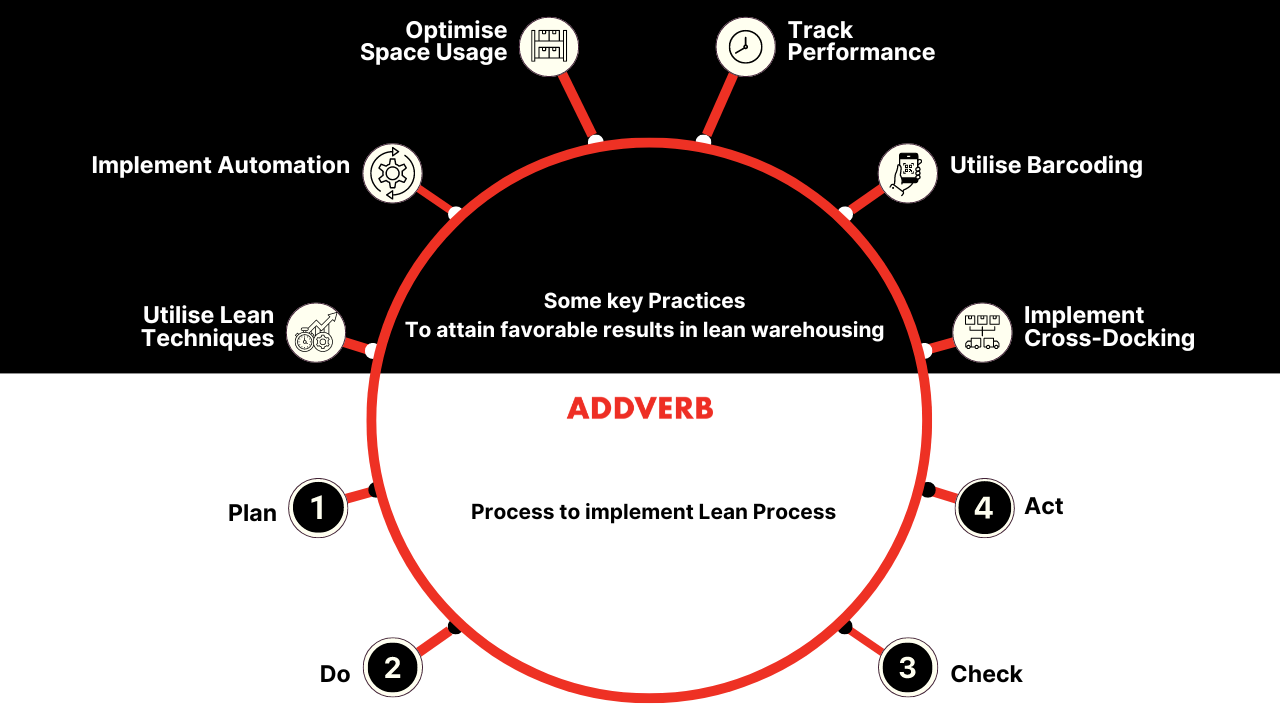

Para obtener resultados favorables en lean warehousing, es crucial aplicar las prácticas adecuadas. Analicemos algunas prácticas clave:

Utilizar técnicas Lean: Herramientas Lean como 5S, Kaizen y Value Stream Mapping pueden identificar y eliminar los residuos del almacén, ayudando a detectar ineficiencias y mejorar los procesos.

Implantar la automatización: La automatización simplifica las operaciones y reduce las necesidades de mano de obra. Los sistemas automatizados pueden acelerar tareas como la preparación de pedidos, el embalaje y el envío. Obtenga más información sobre estas soluciones de automatización y las ventajas que pueden aportar a su empresa aquí.

Invierta en tecnología: La tecnología, como los sistemas de gestión de almacenes y las soluciones de picking automático, puede agilizar las operaciones e impulsar la eficiencia.

Optimice el uso del espacio: Maximizar el espacio del almacén minimiza los costes y aumenta la eficiencia. Utilice el espacio vertical y de pasillo de forma eficiente y aplique soluciones de almacenamiento ajustado.

Reevaluar el inventario: Las revisiones periódicas del inventario y la adopción de un sistema Just-In-Time pueden reducir los costes de almacenamiento.

Seguimiento del rendimiento: La mejora continua es crucial. Supervise métricas de rendimiento como los plazos de entrega y el rendimiento para identificar áreas de mejora.

Agilice la tramitación de pedidos: Simplificar la tramitación de pedidos reduciendo pasos, automatizando tareas y optimizando el diseño puede reducir costes y mejorar la satisfacción del cliente.

Implantar el Cross-Docking: Esta práctica consiste en transferir mercancías directamente de las entregas entrantes a los envíos salientes, lo que elimina la necesidad de almacenamiento y mejora la eficiencia.

Utilice códigos de barras: El código de barras realiza un seguimiento eficaz del inventario, mejorando la precisión, la velocidad de movimiento y reduciendo los costes de mano de obra, al tiempo que mejora la visibilidad en la cadena de suministro.

Formas de identificar oportunidades para aplicar la automatización ajustada

Aproximadamente el 69,7% de los fabricantes utilizan diversas prácticas lean. Algunos de estos métodos lean son más difíciles de aplicar que otros, pero todos exigen al menos un nivel moderado de esfuerzo. No obstante, es crucial no ignorar las importantes ventajas que pueden aportar en un entorno competitivo.

Sin embargo, aunque invertir en automatización ajustada puede conllevar gastos, es importante tener en cuenta que no es una solución universal. Por lo tanto, es crucial identificar las áreas específicas de su almacén que obtendrán los mayores beneficios.

Puede conseguirlo mediante el modelo PDCA, que consta de cuatro pasos distintos: Planificar, Hacer, Comprobar y Actuar. Este modelo ofrece un método directo y eficaz para la resolución de problemas y la gestión del cambio.

Profundicemos en cómo puede aprovechar este modelo para identificar oportunidades de implantación de la automatización ajustada:

Primer paso: planificación

Para empezar, dedique tiempo a identificar las áreas de su almacén que requieren mejoras y determine las soluciones más adecuadas para abordar estos problemas.

Por ejemplo, si su almacén se enfrenta a problemas relacionados con errores de picking, considere la posibilidad de invertir en soluciones de software como un sistema de gestión de existencias.

Una vez formulado el plan, es hora de iniciar la siguiente fase: pasar a la acción.

Segundo paso: Hacer

Ahora que ha identificado las áreas del almacén adecuadas para la automatización ajustada, es el momento de poner en práctica las soluciones elegidas. Tenga en cuenta que durante esta fase pueden surgir problemas, así que considere la posibilidad de empezar con una implantación a escala limitada en un entorno controlado.

Por ejemplo, puede empezar implantando un sistema de gestión de existencias en una sección específica de su almacén. A modo de ejemplo, puede decidir probar la solución en su zona de picking una o dos veces por semana para calibrar su eficacia.

Tercer paso: Compruebe

Esta etapa es crucial y no debe pasarse por alto. En la fase de evaluación, tendrá que valorar la aplicación de su plan para determinar su eficacia.

Si observa una reducción significativa de los errores de picking, es evidente que la solución es eficaz y puede justificar una mayor inversión a mayor escala. Sin embargo, si los errores de picking persisten al mismo nivel, puede indicar que el tipo de automatización que introdujo puede no ser el adecuado para sus necesidades.

La colaboración con su equipo es vital durante esta fase. Solicite opiniones para identificar cualquier problema y determinar si la solución automatizada ha mejorado las operaciones.

Cuarto paso: Actuar

En la última fase, decida si invierte en la solución automatizada o explora opciones alternativas. Si opta por un enfoque diferente, repita el proceso. Este método repetitivo permite a su equipo identificar, probar y mejorar soluciones, creando un ciclo continuo centrado en la reducción de residuos.

¿Por qué la automatización es beneficiosa para la fabricación ajustada?

La automatización de la fabricación y la fabricación ajustada comparten un objetivo común: satisfacer a los clientes minimizando los costes mediante la eliminación de actividades de escaso o nulo valor, la reducción de residuos y la garantía de una calidad constante. Sin embargo, combinar ambos objetivos puede suponer un reto incluso para los expertos en fabricación. Exploremos varias ventajas que aprovechan las sinergias entre la automatización y la fabricación ajustada.

Reducir los residuos

La automatización es una excelente forma de reducir los residuos. Las máquinas bien configuradas fabrican piezas con precisión y pueden avisar si las cosas se salen de lo previsto, lo que evita errores y la necesidad de repetir el trabajo, dos cuestiones críticas en la fabricación ajustada. La automatización es especialmente eficaz para tareas rutinarias en las que ni siquiera los operarios cualificados pueden igualar su precisión. Además, reduce el esfuerzo desperdiciado de dos formas:

- Muchas máquinas automatizadas pueden realizar múltiples tareas, por lo que no es necesario desplazar los materiales.

- Cuando una tarea está terminada, las máquinas automatizadas pueden trasladar los materiales al almacén o al siguiente paso sin necesidad de que intervengan personas.

Internet de los objetos (IoT)

Vincular los equipos a los sistemas empresariales simplifica la elaboración de informes sobre el estado de la producción. IoT elimina los informes manuales de finalización de tareas, desechos o uso de materiales para los sistemas de contabilidad e inventario. Esto permite a los operarios concentrarse en tareas más valiosas para satisfacer las demandas de los clientes.

Mejorar la precisión

La gestión de inventarios es vital en la fabricación, pero puede resultar ineficaz. Para servir a los clientes con eficacia, es esencial un control preciso del inventario. Una forma de conseguirlo es automatizar la recogida y el almacenamiento de los artículos. La automatización reduce las posibilidades de perder o extraviar materiales y garantiza un seguimiento preciso, minimizando los residuos de artículos caducados o estropeados.

Aumentar la seguridad

La implantación de la automatización de almacenes puede mejorar la seguridad de los empleados, ya que la mayoría de los trabajadores tendrán menos motivos para entrar en la zona del sistema de almacenamiento y recuperación automatizados(AS/RS) o para caminar por el almacén, salvo con fines de mantenimiento. En consecuencia, es probable que disminuya la probabilidad de caídas en un almacén automatizado.

Implantar la fabricación ajustada con Addverb

Addverb ofrece una amplia gama de soluciones de automatización que pueden utilizarse en un entorno de fabricación ajustada. Nuestras soluciones de automatización han sido diseñadas para mejorar la productividad y la eficiencia, reduciendo al mismo tiempo los residuos en una gran variedad de sectores. Desde la manipulación de materiales hasta la gestión automatizada de inventarios, Addverb puede crear soluciones personalizadas adaptadas a su aplicación y producto. ¿Desea saber más sobre cómo podemos mejorar sus operaciones de fabricación ajustada y de almacén? Póngase en contacto con nosotros hoy mismo.

Conclusión

La fusión de la fabricación ajustada y la automatización es una fuerza transformadora que puede impulsar sus operaciones a nuevas cotas de eficiencia, rentabilidad y satisfacción del cliente. Adoptando los principios de reducción de residuos y mejora continua, junto con las soluciones tecnológicas adecuadas, puede asegurarse de que sus procesos de fabricación sean eficientes y estén preparados para el éxito.