Inhaltsübersicht

Lesen Sie den Blog, um zu erfahren, was ein Lagergrundriss ist, welche Überlegungen für die Gestaltung wichtig sind und wie Sie Schritt für Schritt ein effektives und effizientes Layout erstellen können.

Bei unserer Erkundung der Erstellung des ultimativen Lagergrundrisses werden wir uns mit den wesentlichen Aspekten der Raumoptimierung, der Rationalisierung von Arbeitsabläufen und der Nutzung modernster Technologien zur Lagerautomatisierung befassen. Von der Definition Ihrer betrieblichen Ziele bis zur Implementierung fortschrittlicher Planungstools führen wir Sie durch jeden Schritt, um Ihr Lager in ein Musterbeispiel für Effizienz und Produktivität zu verwandeln.

Lassen Sie uns diese Reise zur Effizienz gemeinsam antreten!

Was ist eine Lagerhalle Layout?

Ein Lagerplan/Layout bezieht sich auf eine strategische Anordnung der physischen Räume innerhalb eines Lagers, um verschiedene Vorgänge wie Versand, Lagerung, Kommissionierung und Verpackung von Waren zu optimieren. Ein Lagerplan trägt dazu bei, die Raumnutzung zu verbessern, die Arbeitseffizienz zu steigern und rationalisierte Arbeitsabläufe zu unterstützen, was den Lagerbetreibern hilft, ihre Ziele zu erreichen. Es gibt keinen allgemeingültigen Lagerplan/Layout, der für alle Lagervorgänge geeignet ist; es gibt jedoch einige Praktiken, die zur Verbesserung der Lagereffizienz und -abläufe beachtet werden können.

Hauptziele eines Lagergrundrisses/Layouts

In diesem Abschnitt werden wir die wichtigsten Ziele eines Lagerplans oder -layouts untersuchen. Ein strategisches Lagerlayout zielt darauf ab, die Produktivität, Sicherheit und Effizienz zu maximieren, indem eine Umgebung geschaffen wird, die über die bloße Anordnung von Regalen und Artikeln in einem bestimmten Bereich hinausgeht. Lagerverwalter können einen Plan erstellen, der nicht nur die aktuellen Anforderungen ihrer Tätigkeit erfüllt, sondern auch die zukünftigen Anforderungen berücksichtigt, indem sie diese Ziele verstehen und einordnen. Schauen wir uns die grundlegenden Ziele an, die die Planung und Strukturierung eines erfolgreichen Lagerlayouts leiten.

- Maximale Raumausnutzung: Effiziente Nutzung des verfügbaren vertikalen und horizontalen Raums, um so viel Inventar wie möglich unterzubringen, ohne die Zugänglichkeit oder Sicherheit zu beeinträchtigen.

- Verbessern Sie die Arbeitseffizienz: Gestalten Sie das Layout so, dass der Zeit- und Arbeitsaufwand der Mitarbeiter für die Erledigung ihrer Aufgaben minimiert wird, um so die Produktivität zu steigern.

- Rationalisieren Sie Arbeitsabläufe: Ordnen Sie das Lager so an, dass die Abläufe vom Wareneingang über die Lagerplätze bis hin zum Warenausgang und zum Versand logisch ablaufen, um Engpässe zu vermeiden und die Geschwindigkeit zu erhöhen.

- Für Sicherheit sorgen: Setzen Sie die Sicherheit des Personals in den Vordergrund, indem Sie das Unfallrisiko durch klare Beschilderung, gut markierte Wege und die Einhaltung der Sicherheitsvorschriften minimieren.

- Anpassungsfähigkeit: Entwerfen Sie das Layout so, dass es flexibel genug ist, um sich an Änderungen der Lagerbestände, Produktlinien oder Betriebsstrategien anzupassen.

Die Rolle der Automatisierung bei der Optimierung des Lagerlayouts

Die Automatisierung ist von zentraler Bedeutung für die Optimierung des Lagerlayouts durch die Integration modernster Technologien zur Rationalisierung der Abläufe, zur Reduzierung redundanter Aufgaben, zur Erhöhung der Arbeitssicherheit und zur Minimierung von Fehlern. Sie passen sich an Lagerbestände, Nachfragemuster und betriebliche Prioritäten an und gewährleisten so eine optimale Auslastung, eine verbesserte Datenanalyse und -genauigkeit sowie betriebliche Effizienz.

| Trends der Lagerautomatisierung im Jahr 2024 Selecthub hebt die Trends der Lagerautomatisierung im Jahr 2024 hervor und stellt fest, dass mobile Roboter, einschließlich AMRs (Autonomous Mobile Robots) und AGVs (Automated Guided Vehicles), Wachstumsraten von 24% bzw. 43% aufweisen. Zwischen 2032 und 2042 wird der Markt für mobile Roboter voraussichtlich auf einen Wert von über 334 Milliarden Dollar anwachsen. Schätzungen zufolge wird der weltweite Markt für IoT in der Lagerverwaltung bis 2030 einen Wert von 27,79 Milliarden Dollar erreichen , gegenüber 12,13 Milliarden Dollar im Jahr 2023. Der globale ASRS-Markt wird Schätzungen zufolge von 8,7 Mrd. $ in diesem Jahr auf 12,07 Mrd. $ im Jahr 2028 wachsen , mit einer CAGR von 7,9 %. |

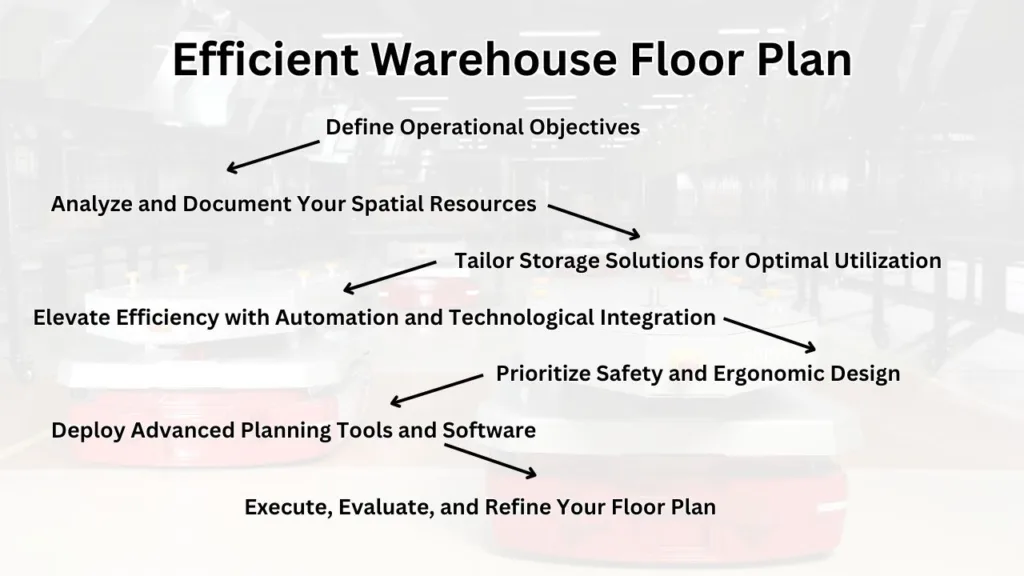

Einen effizienten Lagerplan erstellen: Eine Schritt-für-Schritt-Anleitung

In diesem Abschnitt werden umfassende Schritte erläutert, die Ihnen helfen sollen, einen effizienten Lagerplan zu erstellen. Begleiten Sie uns, wenn wir die wichtigsten Schritte zur Umwandlung Ihres Lagers in einen hocheffizienten und produktiven Betrieb untersuchen.

Schritt 1: Festlegung von Betriebszielen und Effizienzvorgaben: Legen Sie zunächst genaue Betriebsziele und Effizienzstandards fest. Diese Ziele können so einfach sein wie die Beschleunigung der Verarbeitung, die Erweiterung des Lagers oder die Verbesserung der Auftragsgenauigkeit. Die frühzeitige Festlegung dieser Ziele leitet den gesamten Planungsprozess.

Schritt 2: Analysieren und dokumentieren Sie Ihre räumlichen Ressourcen: Bewerten Sie das physische Layout Ihres Lagers, einschließlich der Abmessungen, des vorhandenen Lagers, des Durchsatzes und der Platzbeschränkungen. Die Dokumentation dieser Ressourcen hilft Ihnen, unzureichend genutzte Bereiche und potenzielle Engpässe in Ihrer derzeitigen Einrichtung zu identifizieren.

Schritt 3: Maßgeschneiderte Lagerlösungen für eine optimale Auslastung: Wählen Sie Lagerlösungen, die die vertikale und horizontale Raumnutzung maximieren und Ihrem Bestandsprofil gerecht werden. Dies kann eine Mischung aus Regalen, Palettenregalen und modularen Schubladen umfassen, die auf die Vielfalt und das Volumen der von Ihnen gehandelten Waren zugeschnitten sind.

Schritt 4: Steigern Sie die Effizienz mit Automatisierung und technologischer Integration: Bei der Auswahl von Automatisierungstechnologien für Ihr Lager sollten Sie die folgenden Kriterien berücksichtigen, um sicherzustellen, dass sie mit Ihren betrieblichen Zielen und Einschränkungen übereinstimmen:

- Kompatibilität mit bestehender Infrastruktur: Wählen Sie Lösungen, die sich nahtlos in Ihr aktuelles Lagerverwaltungssystem (LVS ) und Ihre Infrastruktur integrieren lassen, um kostspielige Überholungen zu vermeiden.

- Skalierbarkeit: Die von Ihnen gewählten Technologien sollten mit Ihrem Unternehmen mitwachsen können. Achten Sie auf modulare Lösungen, die erweitert oder neu konfiguriert werden können, wenn sich Ihre Anforderungen ändern.

- Investitionsrentabilität (ROI): Bewerten Sie die potenzielle Kapitalrendite jeder Technologie, indem Sie nicht nur die Anfangskosten, sondern auch die langfristigen Einsparungen an Arbeitskräften, die Verbesserung der Genauigkeit und die Erhöhung der Kapazität berücksichtigen.

- Flexibilität: Die besten Automatisierungslösungen lassen sich an verschiedene Aufgaben und Arbeitsabläufe anpassen. Diese Flexibilität ermöglicht es Ihnen, die Technologie neu zu nutzen, wenn sich Ihr Produktmix oder Ihre betrieblichen Prioritäten ändern.

- Leichte Implementierung und Wartung: Berücksichtigen Sie, wie einfach die Technologie zu implementieren ist und wie hoch der laufende Wartungsaufwand ist. Lösungen, die einfach zu implementieren und zu warten sind, minimieren Ausfallzeiten und senken die langfristigen Kosten.

Schritt 5: Sicherheit und ergonomische Gestaltung haben Vorrang: Stellen Sie sicher, dass die Ergonomie und die Sicherheit der Mitarbeiter bei der Planung des Lagers an erster Stelle stehen. Dazu gehören klare Gänge, eine angemessene Beschilderung, spezielle Arbeitsbereiche und Sicherheitsverfahren zur Vermeidung von Unfällen und Verletzungen.

Schritt 6: Einsatz fortschrittlicher Planungstools und Software: Um die Bestandsverwaltung, die Raumnutzung und die Auftragsabwicklung zu optimieren, sollten Sie Lagerverwaltungssysteme (LVS) und hochentwickelte Planungstools einsetzen. Diese Lösungen bieten Echtzeitdaten, Analyse- und Automatisierungsfunktionen zur Verbesserung der Entscheidungsfindung.

Schritt 7: Ausführen, Auswerten und Verfeinern des Flächenplans: Führen Sie Ihren neuen Lagerplan ein und überwachen und bewerten Sie dann kontinuierlich seine Leistung anhand Ihrer Effizienzziele. Seien Sie darauf vorbereitet, das Layout bei Bedarf zu verfeinern und anzupassen, um auf veränderte betriebliche Anforderungen, technologische Fortschritte oder wachsendes Geschäftsvolumen zu reagieren.

Wie Addverb Pioniere der Lagerautomatisierung?

Die Optimierung der Flächeneffizienz erfordert fortschrittliche Automatisierungstechnologien, einschließlich Fördersystemen, autonomen mobilen Robotern (AMR) und automatischen Regalbediengeräten (ASRS). Unsere Systeme ermöglichen eine präzise Kontrolle über den Bestand, schnellere Auslagerungszeiten und eine nahtlose Bewegung der Waren im gesamten Lager, was zu einer erheblichen Steigerung des Durchsatzes und einer Verkürzung der Bearbeitungszeiten führt.

- Automatische Lager- und Bereitstellungssysteme (ASRS): Durch die Nutzung des vertikalen Raums und die Verengung der Gänge kann ASRS die Effizienz der Auslagerung und die Lagerdichte erheblich verbessern. Unser System rationalisiert den Lagerbetrieb, da es mit konfigurierbaren Lagerlösungen und dynamischen Funktionen kombiniert wird.

- Autonome mobile Roboter (AMRs): Unsere Roboter bieten skalierbare und anpassungsfähige Lösungen für den Transport und die Handhabung von Lagermaterialien. Aufgrund ihrer Fähigkeiten zur autonomen Navigation, Hindernisvermeidung und Routenoptimierung verbessern sie die betriebliche Flexibilität und reduzieren Engpässe.

- Fördersysteme: Automatisierte Fördersysteme erleichtern den effizienten Transport von Waren zwischen verschiedenen Lagerbereichen, verringern die manuelle Handhabung und beschleunigen die Auftragsabwicklung.

- Mobile Roboter und Person to goods: Hierbei handelt es sich um Spitzentechnologien, die für eine mühelose Navigation und die Rationalisierung von Abläufen ausgestattet sind und den Unternehmen helfen, sich einen Wettbewerbsvorteil gegenüber anderen zu verschaffen. Sie lassen sich nahtlos in die bestehende Infrastruktur integrieren, was zu einer robusten Leistung und Rentabilität beiträgt.

Bei Addverb sind wir nicht nur Beobachter dieser Entwicklung, sondern Pioniere. Unser Fachwissen im Einsatz fortschrittlicher Automatisierungstechnologien, von ASRS bis AMR und darüber hinaus, macht uns zu Ihrem idealen Partner auf diesem Weg. Unsere Lösungen sind so konzipiert, dass sie den einzigartigen Herausforderungen Ihres Lagers gerecht werden und eine optimale Raumnutzung, Effizienz und Skalierbarkeit gewährleisten.

Automatisiertes Lager- und Bereitstellungssystem: Typen und Funktionen - Lesen Sie auch

Einpacken

Ein gut durchdachter Lagerplan/Layout ist für einen effizienten Lagerbetrieb unerlässlich. Indem sie sich auf die Raumnutzung, die Effizienz der Arbeitsabläufe, die Sicherheit, die Skalierbarkeit und die Anpassungsfähigkeit konzentrieren, können Lagerbetreiber eine Umgebung schaffen, die operative Spitzenleistungen unterstützt. Die Umsetzung bewährter Praktiken bei der Gestaltung des Lagerlayouts steigert nicht nur die Produktivität, sondern trägt auch zur Erreichung der allgemeinen Unternehmensziele bei.

Zum Abschluss unserer Reise durch die Feinheiten der Erstellung eines effizienten Lagergrundrisses wird deutlich, dass der Weg zur Optimierung vielschichtig ist. Wir laden Sie ein zu erkunden, wie Addverb Ihr Lager in ein Leuchtfeuer der Effizienz und Produktivität verwandeln kann. Wir, Addverb können Ihnen dabei helfen, innovative Lösungen zu entdecken und herauszufinden, wie wir Ihnen helfen können, Ihre betrieblichen Ziele zu erreichen. Lassen Sie uns gemeinsam schon heute das Lager der Zukunft errichten.