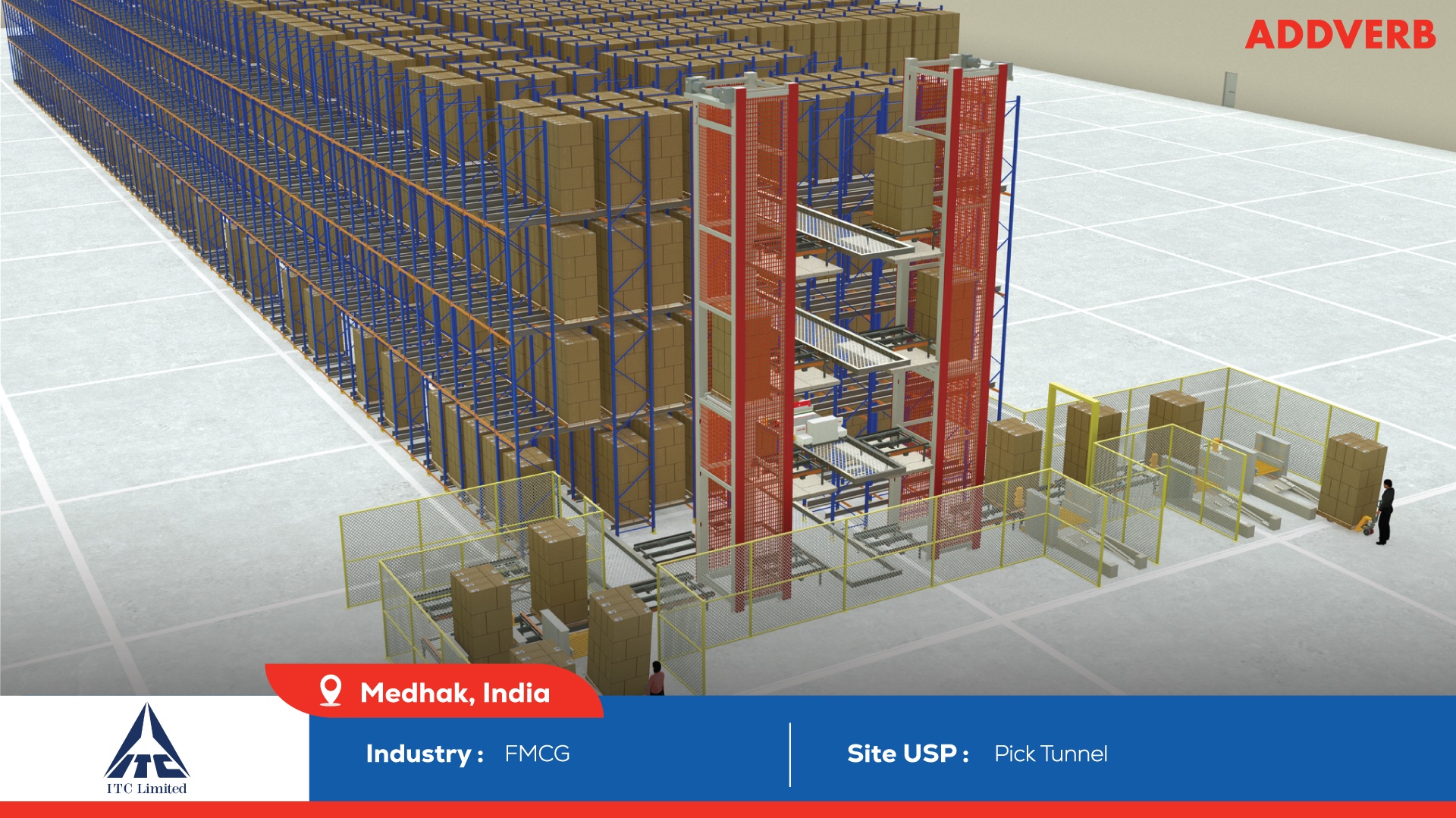

ITC - Automatisierte Lageranlage mit hoher Dichte

ITC plante den Bau seines vierten Werks mit einer neuen integrierten Lebensmittelproduktions- und Logistikanlage in Medak in der Nähe von Hyderabad. Dieses Werk würde das größte und vollautomatische Hochregallager des Unternehmens sein. Ziel war es, von manuellen auf automatisierte Prozesse umzusteigen, um die Anforderungen an die Lagerung und den Durchsatz zu erfüllen. Addverb bot eine einzigartige Lagerlösung mit hoher Dichte, die ITC half, den begrenzten Platz optimal zu nutzen.

ITC plante den Bau seines vierten Werks mit einer neuen integrierten Lebensmittelproduktions- und Logistikanlage in Medak in der Nähe von Hyderabad. Dieses Werk würde das größte und vollautomatische Hochregallager des Unternehmens sein. Ziel war es, von manuellen auf automatisierte Prozesse umzusteigen, um die Anforderungen an die Lagerung und den Durchsatz zu erfüllen. Addverb bot eine einzigartige Lagerlösung mit hoher Dichte, die ITC half, den begrenzten Platz optimal zu nutzen.