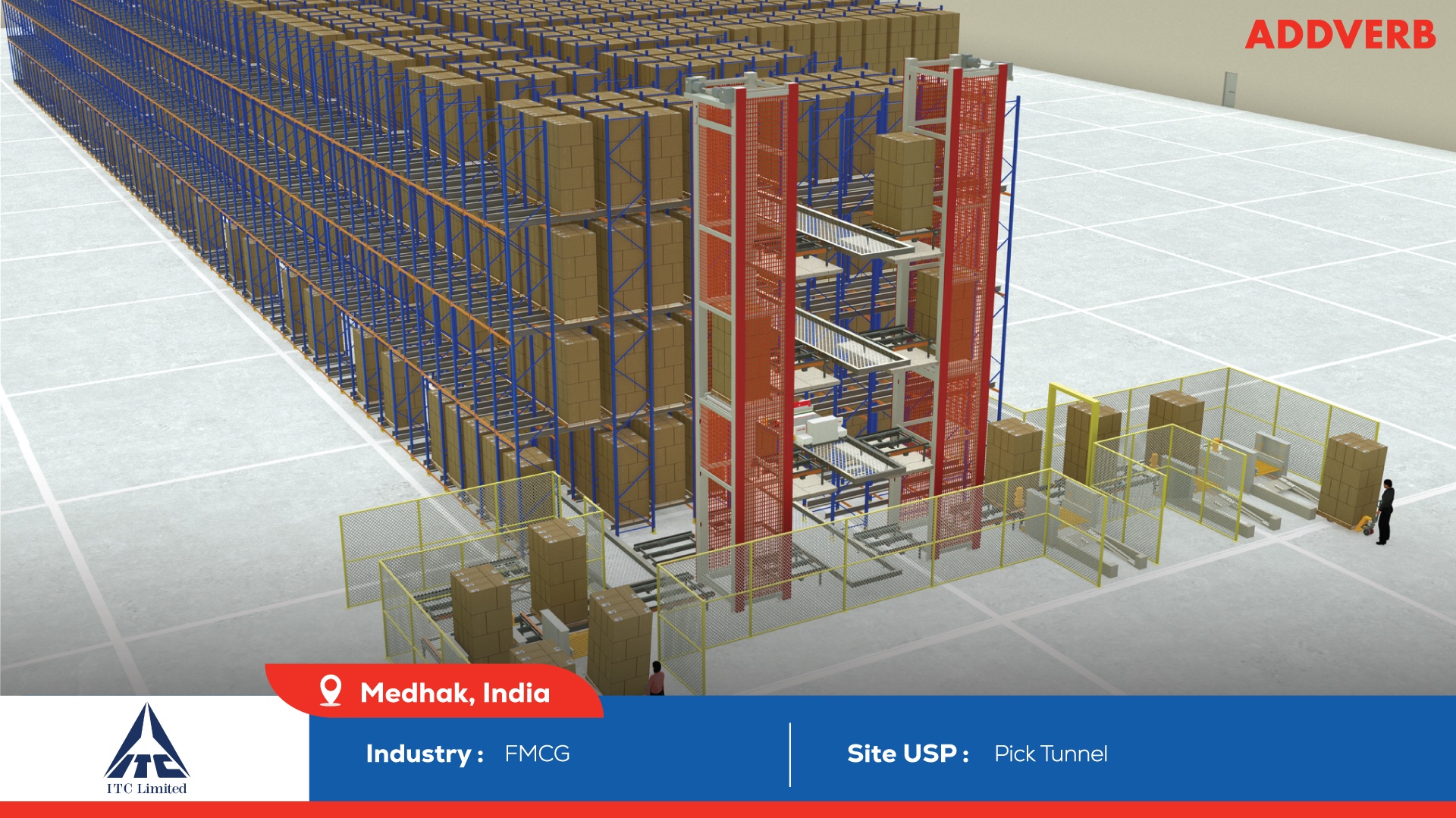

ITC - 자동화된 고밀도 스토리지 플랜트

ITC는 하이데라바드 인근 메닥에 새로운 통합 식품 제조 및 물류 시설을 갖춘 4번째 공장을 건설할 계획이었습니다. 이 공장은 가장 크고 완전 자동화된 고밀도 저장 공장이 될 것입니다. 목표는 스토리지 및 처리량 요구 사항을 충족하기 위해 수동 프로세스에서 자동화된 프로세스로 전환하는 것이었습니다. Addverb 는 ITC가 제한된 공간을 최대한 활용할 수 있는 고유한 고밀도 스토리지 솔루션을 제공했습니다.

ITC는 하이데라바드 인근 메닥에 새로운 통합 식품 제조 및 물류 시설을 갖춘 4번째 공장을 건설할 계획이었습니다. 이 공장은 가장 크고 완전 자동화된 고밀도 저장 공장이 될 것입니다. 목표는 스토리지 및 처리량 요구 사항을 충족하기 위해 수동 프로세스에서 자동화된 프로세스로 전환하는 것이었습니다. Addverb 는 ITC가 제한된 공간을 최대한 활용할 수 있는 고유한 고밀도 스토리지 솔루션을 제공했습니다.