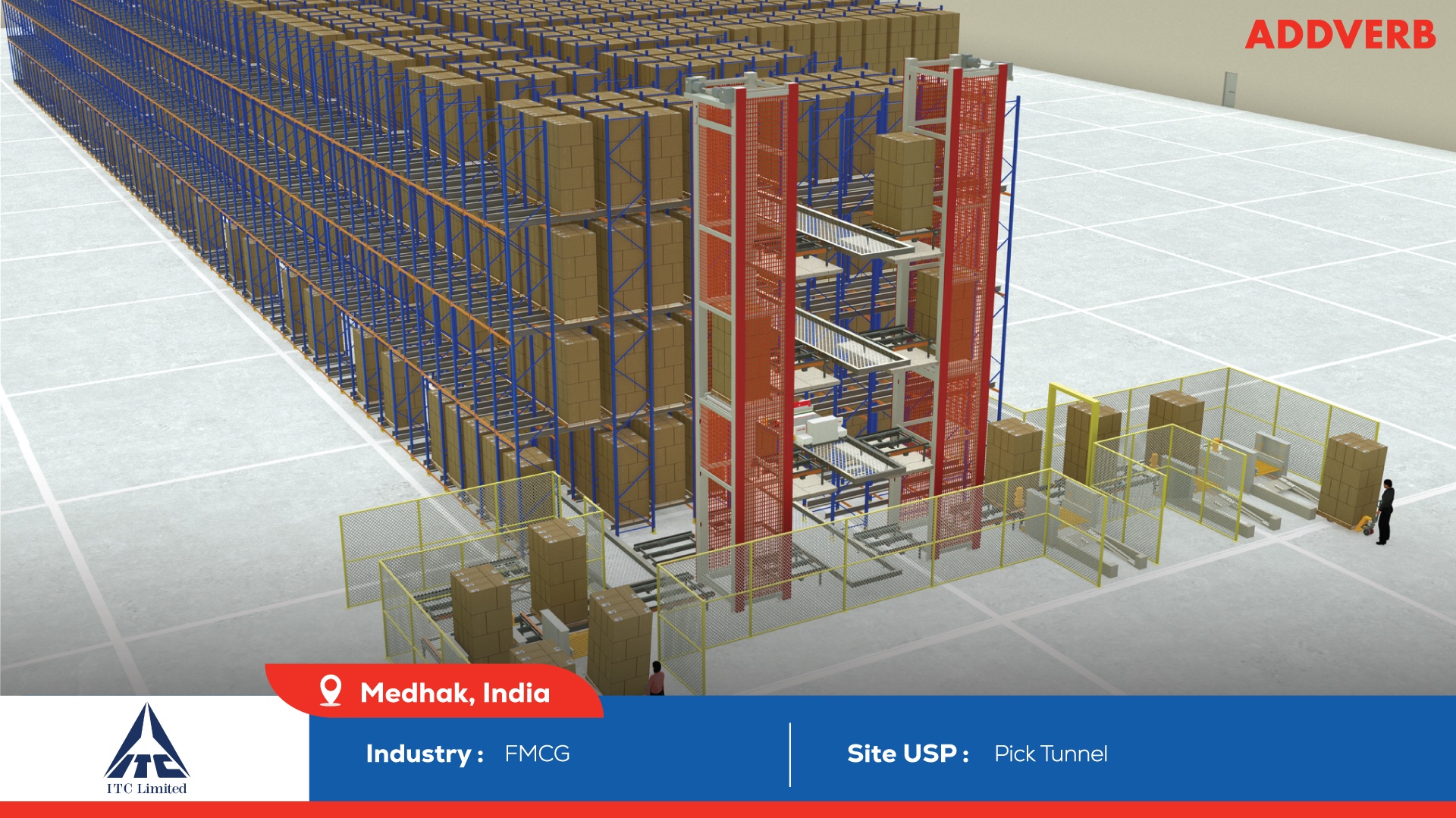

ITC - Planta automatizada de almacenamiento de alta densidad

ITC tenía previsto construir su cuarta planta con una nueva instalación integrada de fabricación y logística de alimentos en Medak, cerca de Hyderabad. Esta planta sería para ellos la mayor y totalmente automatizada de almacenamiento de alta densidad. El objetivo era pasar de los procesos manuales a los automatizados para satisfacer sus requisitos de almacenamiento y rendimiento. Addverb proporcionó una solución única de almacenamiento de alta densidad que ayudó a ITC a aprovechar al máximo el espacio limitado.

ITC tenía previsto construir su cuarta planta con una nueva instalación integrada de fabricación y logística de alimentos en Medak, cerca de Hyderabad. Esta planta sería para ellos la mayor y totalmente automatizada de almacenamiento de alta densidad. El objetivo era pasar de los procesos manuales a los automatizados para satisfacer sus requisitos de almacenamiento y rendimiento. Addverb proporcionó una solución única de almacenamiento de alta densidad que ayudó a ITC a aprovechar al máximo el espacio limitado.