Inhoudsopgave

Modern supply chain management is sterk afhankelijk van effectief orderverzamelen in magazijnen. Magazijnmanagers worstelen altijd met het verbeteren van hun orderverzamelprocedures in een tijd waarin de verwachtingen van consumenten voor snelle en nauwkeurige levering toenemen. Het vermogen om orders snel, nauwkeurig en betaalbaar te picken en in te pakken kan een grote invloed hebben op de klanttevredenheid, de operationele effectiviteit en uiteindelijk op de nettowinst.

Magazijnmanagers moeten efficiënte orderverzamelsystemen en -technieken onderzoeken en implementeren om aan deze doelstellingen te voldoen. Verschillende variabelen, waaronder de lay-out van het magazijn, het ordervolume, de productkenmerken en de mogelijkheden van het personeel, beïnvloeden de keuze voor de beste strategie. Managers kunnen de beste manieren bepalen om hun orderverzamelactiviteiten in het magazijn te verbeteren door verschillende opties tegen elkaar af te wegen.

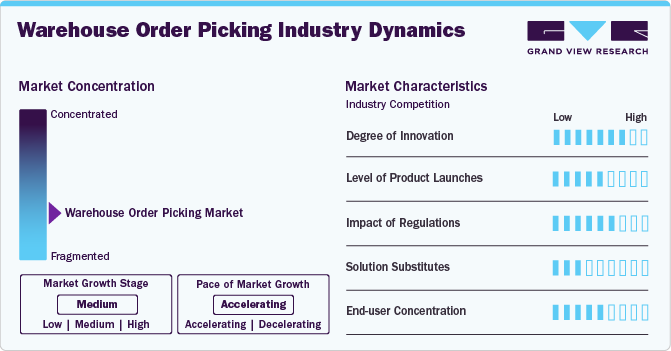

De wereldwijde omvang van de markt voor orderverzamelen in magazijnen werd in 2023 geschat op USD 9,19 miljard en zal van 2024 tot 2030 naar verwachting groeien met een CAGR van 10,8%.

In dit artikel bespreken we acht cruciale ideeën en technieken waarmee magazijnmanagers rekening moeten houden als ze hun orderverzamelprocedures in het magazijn willen verbeteren. Als managers begrijpen hoe elke strategie wordt toegepast, kunnen ze weloverwogen beslissingen nemen die aansluiten bij hun specifieke operationele eisen. Elke strategie heeft specifieke voordelen en potentiële nadelen.

Methoden om te overwegen in Warehouse Order Picking

Zone kiezen

De praktijk van zone picking, die populair is in orderverzamelen in magazijnenis het opsplitsen van het magazijn in verschillende zones en het toewijzen van verschillende pickers aan elke zone. Het is de taak van elke picker om alleen objecten uit die zone te selecteren. Picken per zone heeft veel voordelen. Pickers worden toegewezen aan bepaalde zones, waardoor ze meer kennis en vaardigheid krijgen omdat ze bekend zijn met de lay-out en de inventaris van hun aangewezen gebied.

Dit comfort verhoogt de nauwkeurigheid bij het orderverzamelen en verlaagt de kans op fouten. Bovendien kunnen orderverzamelaars hun spullen sneller en gemakkelijker ordenen om hun efficiëntie binnen hun zone te optimaliseren. Bovendien maakt het kiezen van zones de orderverzamelprocedure in magazijnen efficiënter en georganiseerder. Het is eenvoudiger om de voorraadniveaus te beheren en op te volgen door het magazijn in zones te verdelen, waardoor de beschikbaarheid van producten wordt gegarandeerd en voorraden worden voorkomen.

Zonecoördinatie en -communicatie moeten efficiënt zijn om zone picking goed te kunnen uitvoeren. Om de orderstroom op gang te houden en vertragingen te voorkomen, is een goede synchronisatie essentieel. Ordervolgorde moet duidelijk worden gedefinieerd door magazijnmanagers zodat pickers weten welke orders prioriteit hebben en als eerste moeten worden verzameld.

Batchselectie

Bij het orderverzamelen in het magazijn worden meerdere orders tegelijk verzameld in plaats van één voor één. Pickers verzamelen meerdere producten voor verschillende orders in één rit in plaats van elk item voor elke order één voor één te verzamelen, waardoor de efficiëntie toeneemt en de reistijd afneemt. Batch picking heeft een aantal voordelen voor magazijnoperaties.

Eerst en vooral wordt de afstand die orderverzamelaars in het magazijn moeten afleggen aanzienlijk verkort. Pickers kunnen een groter aantal artikelen in één keer verzamelen en besteden minder tijd aan het reizen tussen locaties door picks voor meerdere orders te combineren. De efficiëntie van batchpicking bij het verwerken van kleine orders met overlappende SKU's is een ander voordeel.

De kans op gedeelde SKU's tussen die orders neemt toe als producten voor veel orders tegelijk worden verzameld. Magazijnorderverzamelmanagers moeten ordertrends onderzoeken, gerelateerde orders verzamelen en de beste batchgrootte kiezen. Zelfs als batcheselectie verschillende voordelen heeft, kan het moeilijk zijn om de nauwkeurigheid te handhaven. Het gevaar van foutieve artikeltoewijzing of verkeerde picks neemt toe als er veel orders tegelijkertijd worden verwerkt.

Golfplukken

Orders worden in geplande golven vrijgegeven als onderdeel van de golfselectieaanpak die wordt gebruikt voor orderverzamelen in het magazijn. Elke wave bestaat uit een verzameling orders die collectief worden gekozen. Het consolideren van gelijksoortige orders, het verkorten van de reistijd en het verhogen van de productiviteit dragen allemaal bij aan de optimalisatie van het orderverzamelsysteem in het magazijn door middel van wave picking.

Pickers kunnen de reistijd tussen locaties verkorten en de productie verhogen door veel orders in één keer te verzamelen. Maar om ervoor te zorgen dat elke golf op tijd klaar is, zijn een efficiënte orderprioritering en -volgorde cruciaal. Golf orderverzamelen is vooral voordelig voor magazijnen met hoge volumes omdat orderverzamelen de doorvoercapaciteit snel en drastisch kan verhogen.

Pick-to-Light systemen - Rapido

Pick-to-Light-systemen zijn een technologisch geavanceerde methode om orders te verzamelen in magazijnen. Om orderverzamelaars naar de juiste artikelen en hoeveelheden te leiden, gebruiken ze LED-displays en indicaties. Elk pickpunt heeft een lichtmodule die aangaat als er iets moet worden opgepakt. De picker beweegt in overeenstemming met het verlichte display, dat de hoeveelheid en locatie van het item weergeeft.

Deze oplossing maakt een einde aan de noodzaak van papieren picklijsten, wat fouten vermindert en de nauwkeurigheid en snelheid van het orderverzamelen verhoogt. De trainingstijd voor orderverzamelaars wordt verkort met Pick-to-Light-systemen, die ook het orderverzamelproces versnellen. De implementatie van dit systeem vereist echter een initiële investering in hardware en software, naast de lopende onderhoudskosten.

Addverbbetrouwbaar Rapido is een Pick-to-Light-systeem dat uw medewerkers begeleidt bij het verzamelen van de juiste producten en hoeveelheden voor een bestelling.-op basis van orderverzamelen.

Stemgestuurd kiezen - Zesty

A orderverzamelen in magazijnen techniek genaamd voice-directed picking maakt gebruik van spraakherkenningssoftware om orderverzamelaars door hun werk te leiden. Pickers gebruiken een headset om mondeling te communiceren met supervisors over het artikel, de locatie en het aantal picks dat moet worden gedaan. Deze handsfree methode verbetert de ergonomie en zorgt ervoor dat orderverzamelaars zich op hun werk kunnen concentreren.

Doordat er geen draagbare scanners of papieren pickinglijsten meer nodig zijn, verbetert voice-directed picking de nauwkeurigheid en efficiëntie. Nauwkeurige spraakherkenning kan echter gehinderd worden door achtergrondgeluiden of accenten, waardoor strenge training en kalibratie nodig zijn. Over het algemeen zijn spraakgestuurde strategieën voor het orderverzamelen in magazijnen de nauwkeurigheid en productiviteit in het orderverzamelen in het magazijn door orderverzamelaars eenvoudige, begrijpelijke instructies te geven.

AddverbPick-by-Voice technologie Zesty stroomlijnt het magazijn orderverzamelproces met behulp van spraakopdrachten om werknemers te leiden zonder papier of RF-apparaten. Het biedt snel en nauwkeurig orderverzamelen en verpakken via realtime instructies met een gebruiksvriendelijke interface en geavanceerde spraakherkenning.

Automatisch geleide voertuigen (AGV's)

AGV's, of automatisch geleide voertuigen, zijn zelfrijdende voertuigen die gebruikt worden in de strategieën om goederen te verplaatsen en af te leveren. Deze voertuigen maken gebruik van vooraf gedefinieerde sporen of kaarttechnologie om door het magazijn te navigeren, waardoor handmatig transport door magazijnmedewerkers overbodig wordt. AGV's kunnen snel productrekken, bakken of pallets verplaatsen, waardoor pickers tijd besparen en hun fysieke belasting wordt verlicht.

Ze bevorderen de veiligheid van werknemers, verhogen de productiviteit en verbeteren de nauwkeurigheid van bestellingen. De implementatie van AGV's vereist echter een zorgvuldige integratie met de reeds aanwezige magazijninfrastructuur en aandacht voor technische factoren zoals padplanning, obstakelherkenning en onderhoudsbehoeften. AGV's zijn nuttige apparaten die de materiaalhantering stroomlijnen en de menselijke betrokkenheid bij magazijnwerkzaamheden minimaliseren.

Pick-by-Weight Systemen

Weegschalen worden geïntegreerd in het orderverzamelproces in pick-by-weight systemen, een techniek die wordt gebruikt bij het orderverzamelen in magazijnen. Tijdens het orderverzamelproces maakt dit apparaat een snelle gewichtsmeting van de objecten mogelijk. Pickers kunnen nauwkeurigheid en kwaliteitscontrole garanderen, vooral bij dure of gemakkelijk misplaatste producten, door het gewicht van elk item te controleren.

De pick-by-weight benadering kan de kans verkleinen dat de verkeerde artikelen aan de consument worden uitgedeeld door fouten zoals onder- of overpicking te voorkomen. Deze innovatie verhoogt de nauwkeurigheid van bestellingen, verlaagt het retourpercentage en verhoogt de tevredenheid van klanten. Pickers moeten goed worden opgeleid om pick-by-gewicht systemen te bedienen, wat een investering in weegschalen en integratie met het magazijnbeheersysteem noodzakelijk maakt.

Bron: Grand View Research

Mobiele orderverzamelkarren

Mobiele orderverzamelkarren zijn draagbare werkstations die worden gebruikt in orderverzamelen in magazijnen operaties. Deze karren zijn uitgerust met schappen, bakken en barcodescanners, zodat orderverzamelaars zich efficiënt door het magazijn kunnen verplaatsen. magazijn terwijl ze orders afhandelen. Pickers kunnen de verzamelde items op de kar organiseren en opslaan, zodat ze minder vaak naar centrale werkstations hoeven te rijden.

Tet karretje biedt eenvoudige toegang tot de inventaris, verhoogt de productiviteit van de orderverzamelaar en stroomlijnt het orderverwerkingsproces. Mobiele orderverzamelkarren zijn vooral gunstig voor magazijnen met grote of verspreide voorraden, omdat ze orderverzamelaars in staat stellen alle benodigde hulpmiddelen en voorraden direct beschikbaar te hebben en tegelijkertijd de reistijd tot een minimum te beperken.

AddverbDe orderverzameltechnologieën van Warehouse Order Picking kunnen eenvoudig worden geïntegreerd met bestaande infrastructuur en softwaresystemen. Onze oplossingen voor orderverzamelen in magazijnen zijn ontworpen om de productiviteit van operators in moderne magazijnen te verhogen en te voldoen aan de behoefte aan snel en nauwkeurig orderverzamelens. De oplossingen zorgen voor efficiëntie, betrouwbaarheid en nauwkeurigheid bij het orderverzamelen, waardoor bedrijven een gezond bedrijfsresultaat en hogere winstgevendheid kunnen realiseren.

Kieskeurig

AddverbQuiMo's geavanceerde vision-picking oplossing biedt handsfree toegang tot kritieke orderinformatie en instructies met behulp van slimme brillen en Augmented Reality (AR) technologie. Werknemers kunnen eenvoudig door het magazijn navigeren en items identificeren zonder taalproblemen of geluidsonderbrekingen.

Eindelijk...

Supply chain management is sterk afhankelijk van orderverzamelen in magazijnenDaarom moeten magazijnmanagers slimme tactieken toepassen om de orderverzamelprocessen te verbeteren. Managers kunnen hun activiteiten afstemmen op specifieke eisen en doelstellingen door rekening te houden met verschillende tactieken en technieken zoals zone picking, batch picking, wave picking, pick-to-light systemen, voice-directed picking, automatisch geleide voertuigen (AGV's), pick-by-weight systemen en mobiele orderverzamelkarren. Elke tactiek heeft unieke voordelen en potentiële nadelen, waardoor zorgvuldige overweging en gebruik noodzakelijk zijn.

Door gebruik te maken van geavanceerde technologieën zoals Pick-by-Light, Pick-by-Voice en Pick-by-Vision, zoals Addverb's oplossingen, kan het orderverzamelen in magazijnen nog effectiever, betrouwbaarder en nauwkeuriger worden gemaakt, waardoor het geluk van de klant en de winstgevendheid van de bottom-line verbeteren.

Opgericht in 2016, Addverb biedt complete roboticaoplossingen voor magazijn- en industriële automatisering, met een sterke wereldwijde aanwezigheid via zijn dochterondernemingen wereldwijd. Het bedrijf levert een reeks interne automatiseringsproducten, waaronder Autonomous Mobile Robots, ASRS en sorteertechnologieën. Het bedrijf bedient meer dan 350 klanten, waaronder bekende bedrijven als Coca-Cola, Amazon en DHL.