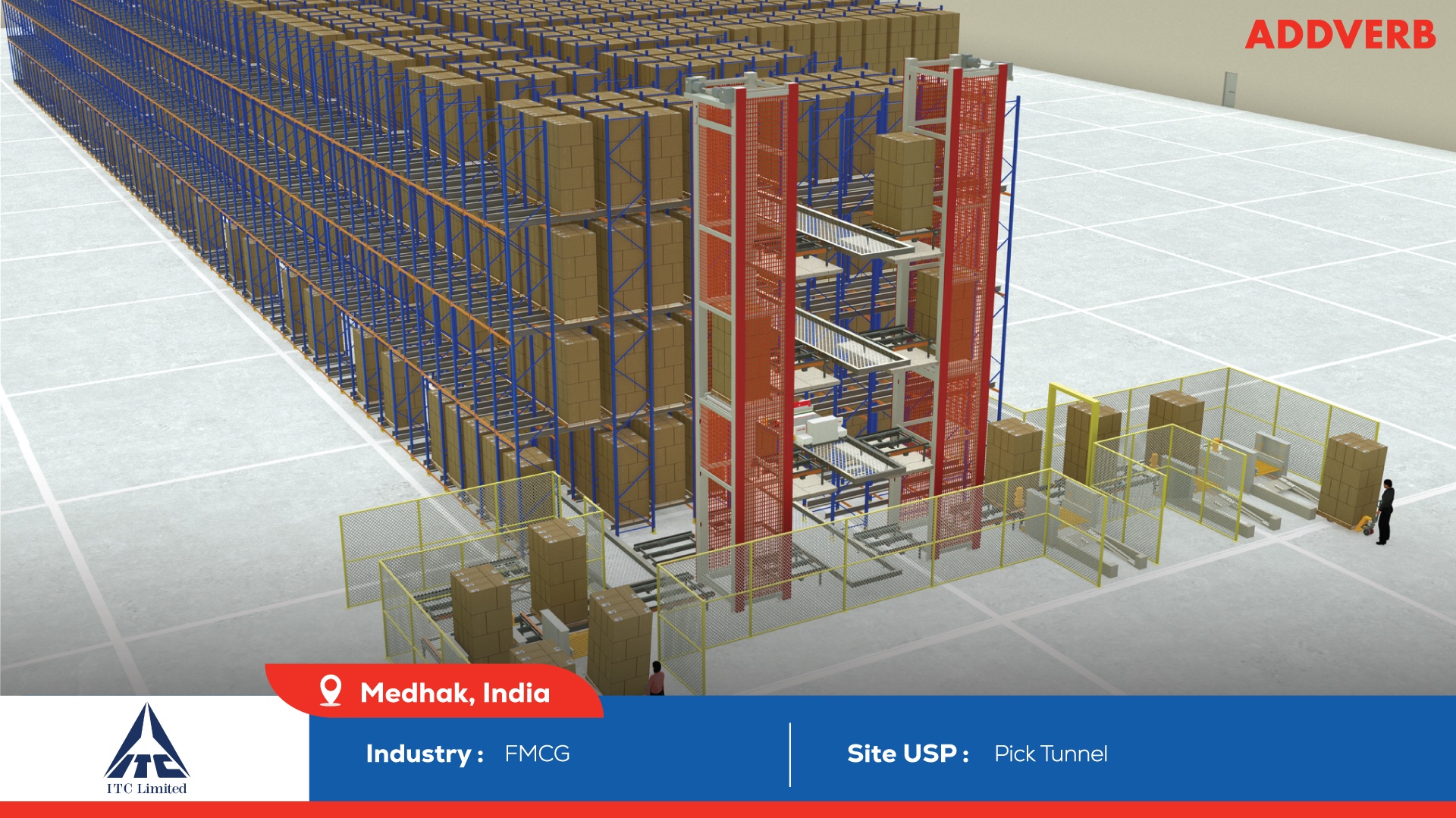

ITC - Geautomatiseerde opslaginstallatie met hoge dichtheid

ITC was van plan zijn 4e fabriek te bouwen met een nieuwe geïntegreerde faciliteit voor voedselproductie en logistiek in Medak, vlakbij Hyderabad. Deze fabriek zou voor hen de grootste en volledig geautomatiseerde opslagfaciliteit met hoge dichtheid worden. Het doel was om over te schakelen van handmatige naar geautomatiseerde processen om aan hun opslag- en doorvoervereisten te voldoen. Addverb leverde een unieke opslagoplossing met hoge dichtheid die ITC hielp om optimaal gebruik te maken van de beperkte ruimte.

ITC was van plan zijn 4e fabriek te bouwen met een nieuwe geïntegreerde faciliteit voor voedselproductie en logistiek in Medak, vlakbij Hyderabad. Deze fabriek zou voor hen de grootste en volledig geautomatiseerde opslagfaciliteit met hoge dichtheid worden. Het doel was om over te schakelen van handmatige naar geautomatiseerde processen om aan hun opslag- en doorvoervereisten te voldoen. Addverb leverde een unieke opslagoplossing met hoge dichtheid die ITC hielp om optimaal gebruik te maken van de beperkte ruimte.