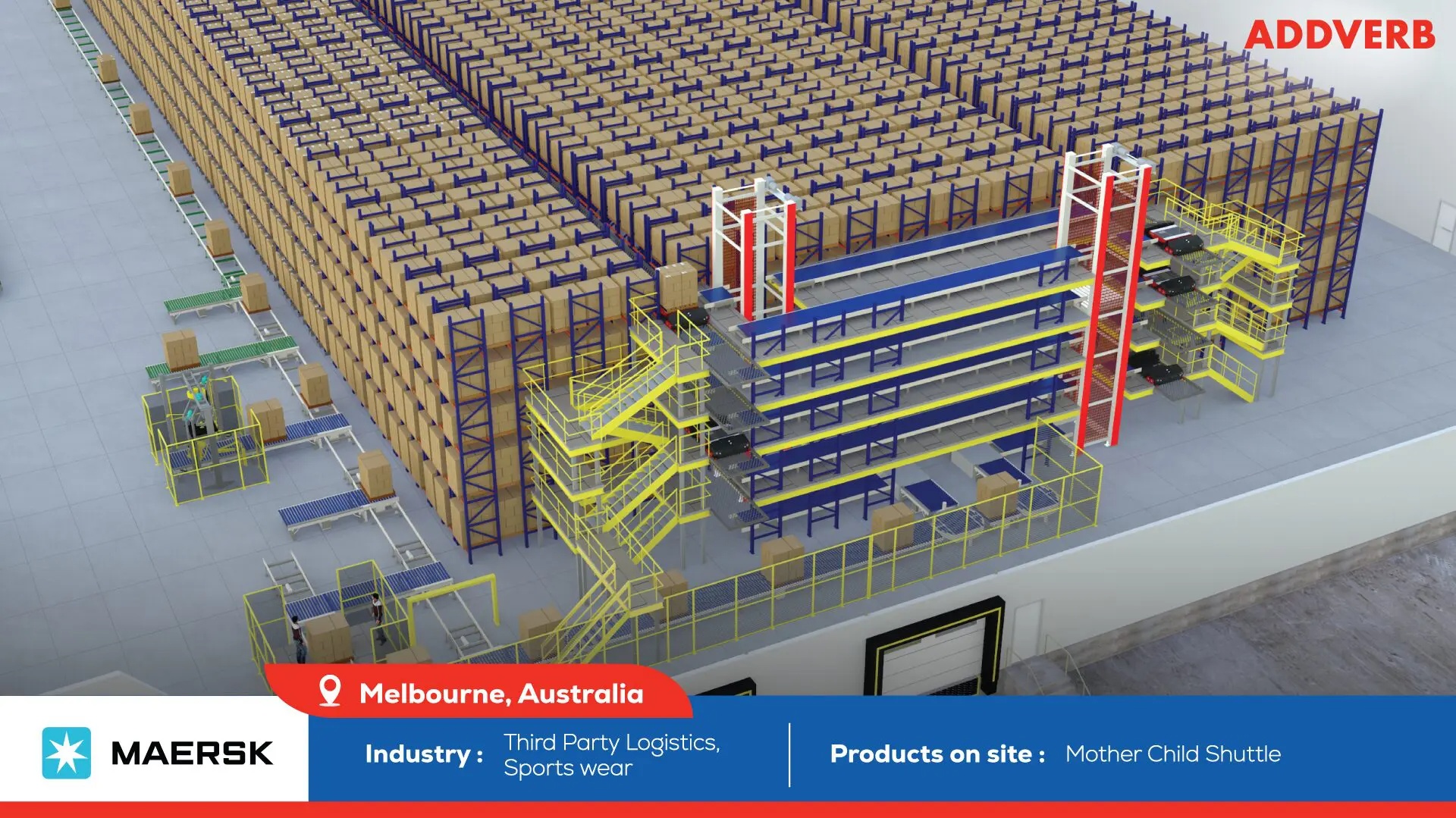

유연한 물류창고를 구현하는 머스크

머스크는 엔드투엔드 운영을 관리하고 계절적 수요 변동에 유연하게 대응할 수 있는 혁신적인 창고 자동화 솔루션이 필요했습니다. 이를 위해서는 광범위한 SKU 수준을 효율적으로 관리할 수 있는 원활한 프로세스 흐름과 정확성 및 실시간 가시성을 위한 강력한 창고 소프트웨어가 필요했습니다.

머스크는 엔드투엔드 운영을 관리하고 계절적 수요 변동에 유연하게 대응할 수 있는 혁신적인 창고 자동화 솔루션이 필요했습니다. 이를 위해서는 광범위한 SKU 수준을 효율적으로 관리할 수 있는 원활한 프로세스 흐름과 정확성 및 실시간 가시성을 위한 강력한 창고 소프트웨어가 필요했습니다.