Inhaltsübersicht

Lagerhäuser sehen heute ganz anders aus als noch vor einem Jahrzehnt. Die langjährige Abhängigkeit von manueller Arbeit weicht etwas viel Intelligenterem - Lagerroboter sind nicht nur schnell, sondern auch flexibel. Es geht nicht mehr nur um Automatisierung, sondern um Maschinen, die mitdenken, sich an Echtzeitbedingungen anpassen und mit den Menschen zusammenarbeiten können, anstatt sie nur zu ersetzen.

Im Gegensatz zu älteren Robotern, die auf eine einzige Aufgabe festgelegt waren, kombinieren die modernen Lagerroboter von heute Spitzentechnologien wie KI, Computer Vision und LiDAR-Sensoren, um effizienter als je zuvor zu arbeiten. Unternehmen entwickeln ihre Lager weiter, indem sie physische Roboter und fortschrittliche Software einsetzen, um den Fluss des Inventars von der Lagerung bis zum Versand zu verändern und den Bedarf an sich wiederholender Arbeit und manueller Dateneingabe zu reduzieren.

Branchenberichten zufolge hat die Automatisierung von Lageraufgaben zu spürbaren Verbesserungen geführt, die die betriebliche Effizienz um bis zu 30 % gesteigert und die Arbeitskosten um fast 20 % gesenkt haben. Dies sind nicht nur oberflächliche Verbesserungen, sondern sie verändern die Art und Weise, wie Unternehmen ihre tägliche Arbeit erledigen.

Vorteile der Lagerautomatisierung

Über die reine Effizienz hinaus bietet die Automatisierung eine Vielzahl von Vorteilen, die die Leistung und den Output verbessern.

Prompte Durchlaufzeiten

Automatisierte Systeme erledigen Aufgaben wie Materialbewegung, Kommissionierung, Sortierung und Verpackung mühelos und viel schneller als manuelle Methoden, was den Unternehmen hilft, knappe Liefertermine und steigende Kundenerwartungen einzuhalten.

Verbesserte Genauigkeit

Lagerroboter und intelligente Software minimieren Fehler bei der Auftragsabwicklung, Bestandszählung und Etikettierung. Weniger Fehler führen zu weniger Rücksendungen und besserem Service.

Geringere Betriebskosten

Obwohl die Vorabinvestitionen in die Automatisierung hoch sind, machen sie sich schnell durch geringere Arbeitskosten, minimierte Verschwendung und strategische Ressourcennutzung bezahlt.

Maximale Ausnutzung des vertikalen Raums

Die meisten der automatisierten Systeme sind so konzipiert, dass sie vertikale und enge Lagerbereiche voll ausnutzen, so dass mehr Waren gelagert werden können, ohne dass die Lagerfläche vergrößert werden muss.

Weniger Arbeitsunfälle am Arbeitsplatz

Das wiederholte Heben und Handhaben schwerer Lasten führt häufig zu Verletzungen am Arbeitsplatz. Die Automatisierung übernimmt nun diese riskanten Aufgaben, was zu weniger Zwischenfällen im Lager führt und auch die Arbeitsmoral der Mitarbeiter verbessert.

Flexibilität

Automatisierte Technologien und intelligente Maschinen können neu programmiert oder erweitert werden, wenn sich die Anforderungen des Unternehmens ändern und wachsen, wodurch die Anpassung an neue Herausforderungen oder saisonale Nachfragespitzen erleichtert wird.

Die wichtigsten Typen von Lagerrobotern

Mobile Roboter

Einige fortschrittliche Roboter brauchen keinen festen Weg mehr. Sie sind mit Sensoren und Kameras ausgestattet. Wenn also etwas im Weg ist, gehen sie darum herum. Sie werden sehen, wie sie sich mühelos in Echtzeit anpassen und ohne große Hilfe durch die Gänge navigieren. Das macht es einfacher, wenn sich die Regale ändern oder der Platz knapp wird.

Autonome mobile Roboter(AMR) transportieren Materialien von einem Ort zum anderen. Kommissionierroboter mit mehreren Kartons können mehrere Artikel zusammen transportieren, wodurch sich die Anzahl der erforderlichen Fahrten verringert und der Prozess beschleunigt wird. Das spart Zeit. Weniger Hin- und Herlaufen. Die Mitarbeiter müssen nicht mehr überall hinlaufen.

Sortierroboter

Sortierroboter spielen eine wichtige Rolle bei der Beschleunigung von Lagerabläufen, indem sie Artikel genau klassifizieren und an die richtigen Stellen leiten. Fahrerlose Transportsysteme (FTS) folgen mithilfe von Barcode- oder Magnetbandsystemen festen Wegen durch das Lager.

Hochentwickelte Sortierroboter wie Zippy gehen noch einen Schritt weiter: Sie nutzen rasterbasierte Bodenmarkierungen und Hinderniserkennung, um Artikel mit hoher Geschwindigkeit zu sortieren, und bieten gleichzeitig die Flexibilität, sich je nach Bedarf zu vergrößern oder neu zu konfigurieren. Diese Innovationen machen Sortierroboter zu einer idealen Wahl für Hochgeschwindigkeitsumgebungen wie Rapid Commerce und Reverse Logistics.

Automatisierte Lager- und Bereitstellungssysteme (ASRS)

Regalbediengeräte nutzen Kräne und Shuttles, um Artikel automatisch aus Hochregallagern ein- und auszulagern und helfen so den Lagern, Platz zu sparen und ihre Auftragsabwicklung zu beschleunigen. Die Hersteller bieten diese Systeme in verschiedenen Formen an, um den unterschiedlichen Lageranforderungen gerecht zu werden. Mutter-Kind-Shuttlesysteme, mehrstöckige Shuttles, Karton-Shuttles, 4-Wege-Paletten-Shuttles und crane sind einige der wichtigsten Arten von ASRS-Systemen. Alle diese Technologien zusammen verbessern die Gesamteffizienz des Lagers.

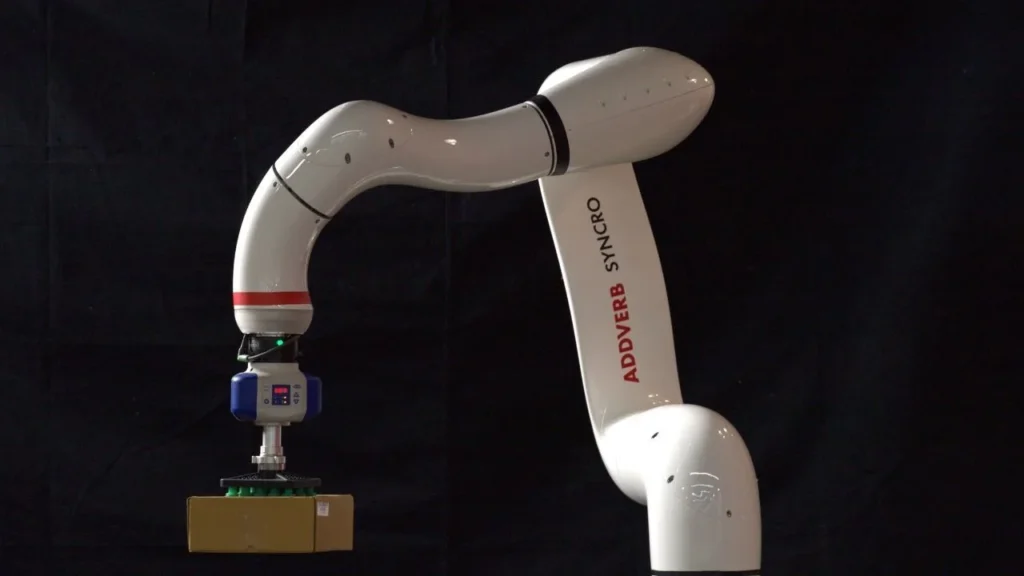

Kollaborative Roboter (Cobots)

Cobots sind mit Sensoren und Sicherheitsmerkmalen ausgestattet, die es ihnen ermöglichen, sich anzupassen und den Arbeitsbereich mit den Menschen im Lager zu teilen, ohne ein Risiko darzustellen. Sie übernehmen mehrere Aufgaben, von der Qualitätskontrolle bis zum Verpacken, und das bei hoher Geschwindigkeit und Konsistenz. Cobots tragen zur Entlastung der Mitarbeiter bei, indem sie körperlich anstrengende Arbeiten übernehmen, und tragen zur Steigerung von Effizienz und Produktivität bei.

Person-to-Goods-Systeme

Person-to-Goods-Systeme nutzen intelligente technische Hilfsmittel, um die Mitarbeiter durch jeden Schritt des Kommissioniervorgangs zu führen. Während das Pick-to-Light-System visuelle Hinweise verwendet, um den Mitarbeitern zu helfen, schnell die richtigen Artikel zu finden und zu entnehmen, ersetzt das Pick-by-Voice-Tool Papieranweisungen und Handheld-Geräte durch Sprachbefehle, die über die Freisprechanlage empfangen werden.

Dank ihrer benutzerfreundlichen Oberfläche können sich die Mitarbeiter leicht in diesen Systemen zurechtfinden. Beide Technologien steigern die Produktivität und sorgen für einen reibungslosen und menschenzentrierten Betrieb.

Faktoren, die bei der Auswahl eines Lagerroboters zu berücksichtigen sind

Größe des Lagers und Betriebsvolumen

Die Größe und das Layout Ihres Lagers sowie der tägliche Durchsatz spielen eine entscheidende Rolle bei der Bestimmung der Anzahl und des Typs der benötigten Roboter. Größere oder komplexere Lager können mehrere Lagerroboter erfordern, die zur Maximierung der Effizienz zusammenarbeiten.

Produkttyp & Tragfähigkeit

Zunächst sollten Sie sich über die Art, die Größe und das Gewicht Ihrer Produkte im Klaren sein. Die eingesetzten Lagerroboter müssen in der Lage sein, Ihr Inventar sicher und effektiv zu handhaben, egal ob es darum geht, zerbrechliche Gegenstände sanft zu bewegen oder schwere Paletten zu heben.

Zweck

Klarheit über die Ziele der Automatisierung macht einen großen Unterschied. Ganz gleich, ob es darum geht, die Geschwindigkeit zu erhöhen, Fehler zu vermeiden oder einen Arbeitskräftemangel zu beheben, ein bestimmtes Ergebnis vor Augen zu haben, hilft bei der Auswahl der richtigen Lösung. Mit einem definierten Ziel wird die Wahl der richtigen Art von Robotik zu einem gezielten und praktischen Prozess.

SKU Vielfalt

Lager, die mit einer großen und vielfältigen Anzahl von Artikeln zu tun haben, profitieren am meisten von Robotern, die sich der Komplexität anpassen können. Flexible Systeme bewältigen unterschiedliche Bestände ohne Verlangsamung, und eine anpassungsfähige Automatisierung macht es einfacher, effizient zu bleiben, auch wenn sich die Produktpalette ändert oder erweitert.

Rentabilität der Investition (ROI)

Bedenken Sie neben den anfänglichen Kosten auch die langfristigen Vorteile. Verbesserungen in Bezug auf Geschwindigkeit, Genauigkeit und geringere Arbeitskosten können dazu beitragen, Ihren ROI im Laufe der Zeit zu steigern.

Verlässlichkeit der Anbieter

Entscheiden Sie sich für Anbieter, die sich durch eine starke Forschung und Entwicklung, bewährte Technologie und einen starken Support, einschließlich Schulung und Wartung, auszeichnen. Roboter und fortschrittliche Technologien von solchen Anbietern bieten bessere Chancen, Ausfallzeiten zu reduzieren und die Leistung zu maximieren.

Erfolgsgeschichte von Warehouse Robotics

Reliance Industries Limited (RIL), einer der einflussreichsten Einzelhandelsriesen India, schloss sich mit Addverb, einem führenden Anbieter von Automatisierungslösungen, zusammen und verfolgte ein einfaches Ziel: die Modernisierung des Lagers, um Geschwindigkeit, Genauigkeit und Skalierbarkeit zu verbessern. Obwohl das Ziel einfach war, war die Ausführung alles andere als gewöhnlich.

Addverb unterstützte das Unternehmen bei der Neudefinition seiner Abläufe durch die Integration fortschrittlicher Lagerroboter in seinem Sultanpur Fashion and Lifestyle Distribution Centre. Reliance baute eine hochmoderne, automatisierte Omnichannel-Anlage mit einer Fläche von 200.000 Quadratmetern. Mit einer Umschlagskapazität von 1,5 Millionen Einheiten ist das Zentrum sowohl für den B2B- als auch für den B2C-Bereich ausgestattet.

Um das Distributionszentrum zu modernisieren, führte Addverb einen Mix aus automatisierten Lösungen wie Vertikallifte, Shuttle-Systeme, ASRS-Einheiten und Ware-zur-Person-Einrichtungen ein. Ein zentrales Warehouse Execution System (WES) synchronisiert alle diese Systeme. Es sorgt dafür, dass die Lösung reibungslos funktioniert, indem es verwaltet, wie sich die Artikel durch den Arbeitsablauf bewegen, von RFID-Scans bis hin zu Etikettierstationen und sogar durch Wiege- und Messeinheiten.

Anstelle der traditionellen manuellen Kommissionierung und Sortierung arbeitet das Team von Reliance jetzt mit diesen Systemen zusammen. Intelligente Förderbänder und Shuttles übernehmen den größten Teil der Bewegung, während sich die Mitarbeiter mehr auf die Überwachung und Qualität konzentrieren.

Das Ergebnis? Schnellere Verarbeitung, bessere Genauigkeit und ein großer Zuwachs bei der Bestandsmenge, die der Raum bewältigen kann - alles große Vorteile in der Einzelhandelslogistik mit hohem Volumen.

Schlussfolgerung

Lagerroboter sind nicht mehr nur ein Schlagwort, sondern ein wichtiger Faktor für den Wandel in der Logistik. Von kollaborativen Cobots bis hin zu Hochgeschwindigkeits-Shuttles und Sortierrobotern - diese Maschinen verändern die Art und Weise, wie Waren durch die Lieferkette transportiert werden. Viele Unternehmen, wie Reliance, sehen bereits die Auswirkungen der Lagerautomatisierung in der Praxis: schnellere Prozesse, höhere Genauigkeit und die Fähigkeit zur problemlosen Skalierung.

Die Robotik ersetzt nicht nur die menschliche Arbeitskraft, sie ergänzt sie und macht die Arbeitsabläufe intelligenter und effizienter. Die integrierten Systeme von Addverbspiegeln wider, wohin sich die Branche in Zukunft entwickeln wird: hin zu nahtlosen, technologiegesteuerten Lagern.